来自劳伦斯·利弗莫尔国家实验室(LLNL)的研究人员已通过在激光加工过程中测量不锈钢表面的电子发射来提高基于激光的金属3D打印技术的可靠性方面迈出了令人鼓舞的一步。

激光熔化金属粉末的过程©LLNL

热电子发射传感技术检测激光驱动现象

通过LPBF增材制造制造的部组件的热历史是确定实现其性能规格的可能性的最重要指标之一。LPBF通过逐层策略制造组件,其中将一层金属粉末散布在固体金属基板上,然后通过激光进行选择性熔化。该策略通过降低工件和铺展新的粉末层而进行,并重复进行直到形成所需的组件。

凝固过程中的快速加热和冷却以及加工过程中的大量热循环引入了独特的微观结构特征,这些特征直接影响零件的性能。总的来说,如果热输入太低,粉末层将不会熔合到下面的组件层,并且会发生熔合缺陷。

相反,如果热输入过高,则熔融金属会剧烈蒸发,并且会形成蒸气反冲压力和等离子的结合,从而形成局部凹陷,激光吸收增加,这是不稳定的,并可能导致孔隙。可以测量数千个开尔文的熔池温度测量是描述这些现象的关键。

最先进的原位温度测量依赖于热成像。这些技术基于理想的黑体热辐射,并且是目前仅有的具有足够的时间和空间分辨率来捕获过程热动力学的方法。激光扫描速度为106 K s−1和米/秒的热梯度需要千赫兹或更高的时间分辨率,而激光束直径为100 µm则要求低于几十微米的空间分辨率。

对于LPBF增材制造而言,激光材料界面非常动态并由金属蒸气、液体、粉末和块状固体组成,因此,假设发射率遵循众所周知的温度发展的假设是不准确的。这一挑战将精确的光学温度测量限制在具有近似恒定发射率的区域,例如熔池后面或较冷的固化区域。

这些结果说明了热电子发射传感技术能够检测出激光驱动现象的可能性,这些现象可能导致零件缺陷,优化构造参数并提高LPBF工艺的知识,同时补充现有的诊断能力。

在LPBF增材制造过程中用于探测动力学的其他原位诊断方法包括X射线照相术、高速光学成像、光发射光谱法、热成像、扫描干涉法和声波光谱法这些方法已被证明可有效解决激光诱导的动力学问题,包括熔池流动、孔形成、表面形态,蒸气羽流生成和粉末剥蚀。通过识别导致缺陷的动力学,这些缺陷会导致制造质量的扰动,这些建立了使用LPBF技术制造的零件的信心。

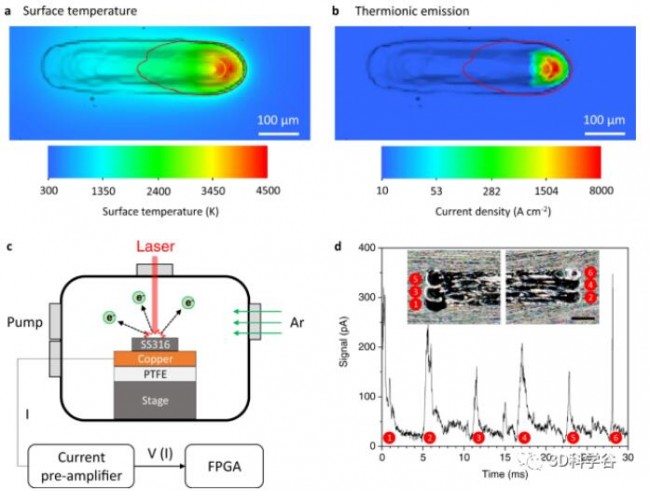

来自劳伦斯·利弗莫尔国家实验室(LLNL)的研究人员使用定制的试验台系统和电流前置放大器,在激光粉末床熔合(LPBF)条件下,收集了316L不锈钢的热电子发射信号,该放大器用于测量金属表面与腔室之间的电子流动。然后他们使用产生的热电子发射来识别由激光-金属相互作用引起的动力学。该研究成果11月27日在线发布于Communications Materials。

图1. 可视化从基材表面发出的热电子发射以及用于LPBF期间信号检测的实验配置©LLNL 图1. 可视化从基材表面发出的热电子发射以及用于LPBF期间信号检测的实验配置©LLNL

首席研究员Aiden Martin表示生产无缺陷零件是金属增材制造(AM)在商业上广泛采用的主要障碍。LLNL研究人员一直在通过开发过程和诊断工具来改善金属增材制造的可靠性来解决这个问题。这种新的方法论对这些现有的诊断工具进行了补充,以加深我们对3D打印过程的理解。我们的下一步是扩展该技术进入在全尺寸LPBF系统上运行的传感器,以提高对内置零件质量的信心。

研究人员表示尽管已经进行了大量研究以通过光学成像,X射线射线照相或测量热或声信号发射来理解和测量用LPBF打印部件的方式,但热离子发射却被忽略了。但是,通过观察和分析激光加工过程中发射的电子,实验室研究人员证明了它们可以将热电子发射的增加与表面温度和激光扫描条件联系在一起,从而导致孔形成和零件缺陷。

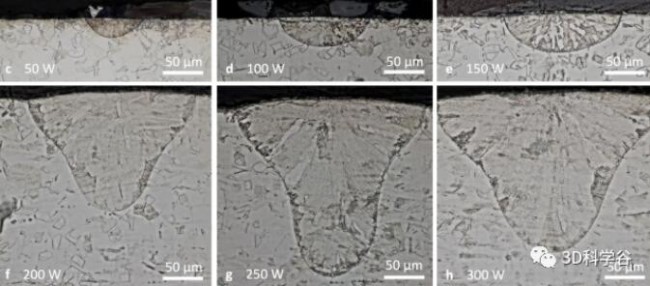

图2. c–h揭示熔池几何形状所产生的轨道横截面的光学图像,其为激光功率的函数©LLNL 图2. c–h揭示熔池几何形状所产生的轨道横截面的光学图像,其为激光功率的函数©LLNL

通过实验数据和模拟,研究人员报告了热离子发射信号呈指数增长,熔池深度随局部能量密度呈线性增加,证明了金属表面温度对热离子发射的“临界依赖性”,以及将热离子信号用作热电偶的效用。LPBF中优化激光聚焦的方法。本文第一作者和LLNL工程师Phil DePond表示,金属增材制造中的电子发射通常被应用者们所忽视,他们很高兴看到它对工艺条件的极端敏感性。

研究小组的观察结果表明,LPBF过程中的等离子体形成可能是由电子从金属表面喷射到氩气气氛中并与激光相互作用而引起的,他们先前将其归因于汽化金属被激光束电离。

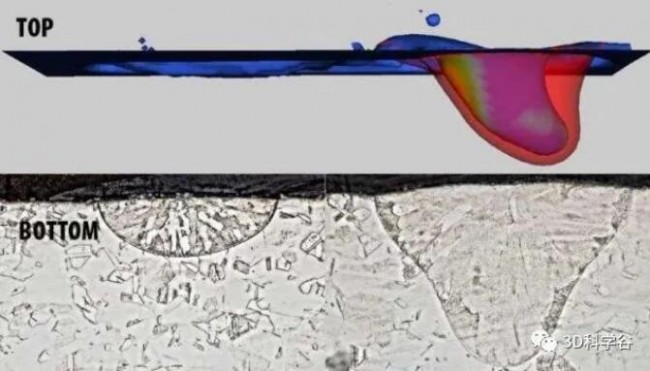

图3. 研究人员在激光粉末床熔化(LPBF)条件下测量了不锈钢表面电子的发射,证明了使用热电子发射信号检测可能产生零件缺陷的现象并增进对LPBF工艺的理解的潜力。顶部图像显示了激光诱导的不锈钢熔化的多物理场模拟,显示出主要在表面凹陷的前端产生的电子发射信号。底部图像描绘了由不锈钢制成的激光轨道的横截面。监测热电子发射可以检测出传导(左)和锁孔(右)模式焊接方式之间的过渡。©LLNL 图3. 研究人员在激光粉末床熔化(LPBF)条件下测量了不锈钢表面电子的发射,证明了使用热电子发射信号检测可能产生零件缺陷的现象并增进对LPBF工艺的理解的潜力。顶部图像显示了激光诱导的不锈钢熔化的多物理场模拟,显示出主要在表面凹陷的前端产生的电子发射信号。底部图像描绘了由不锈钢制成的激光轨道的横截面。监测热电子发射可以检测出传导(左)和锁孔(右)模式焊接方式之间的过渡。©LLNL

研究人员表示,热电子发射对表面温度和表面形态的高度敏感性使他们能够确定传导和锁孔形成之间的确切过渡点,从而导致零件中形成孔。他们得出的结论表明,热电子信号可与传统的LPBF数据收集和处理方法一起有效使用,提高了激光与材料相互作用的科学知识,并确定了可能出现缺陷的地方。

共同作者兼激光材料相互作用科学小组负责人Manyalibo“ Ibo” Matthews表示,这项研究从更广泛的意义上说,这代表着建立有效的原位监测功能的重要步骤,可以加快LPBF组件的鉴定和认证。

l 来源:江苏省激光产业技术创新战略联盟

3D科学谷Review

在大多数工业市场,都是在零件生产完成后通过坐标测量机(三坐标测量机)来检查机械特征,以及通过X射线来检查内部缺陷,CT扫描来寻找深层次的缺陷。然而,对于粉末床3D打印工艺来说,零件在构建的过程中有50多种因素会对零件的质量发生影响,等生产出来再发现缺陷无疑对于生产商来说太迟了。

尤其是粉末床金属熔融3D打印过程中,粉末飞溅和微裂纹等缺陷 – 是航空部件等高安全要求条件所不可接受的。

不仅仅是原位监测成为3D打印发展的必须,此外,机器视觉是人工智能正在快速发展的一个分支。

在此基础上,任何不使用AI的软件驱动技术迟早会被替代。

增材制造设计的复杂性与众多因素相互依存,如材料质量将影响零件性能,从而影响设计决策;生产参数将影响质量保证,而质量保证要求将反映在那些设计决策中……等等。

面对如此巨大的设计复杂性,我们更加应当思考的问题不是如何在增材制造中利用AI,而是如果没有AI 驱动的设计、生产、质量保证流程,仅凭人类设计师和工程师的力量,我们还能不能利用好增材制造技术在提高产品性能、加速创新等方面的优势。

3D科学谷在《在增材制造成为生产级技术的道路上人工智能怎样四两拨千斤?》一文中清晰的分享过数字化在制造领域发挥了越来越重要的作用,依托数字化制造中产生的大量数据的土壤,人工智能(AI)将赋予制造更强的生命力,从设备的实时维护到创新性的产品设计,到智能供应链和创建新的商业模式,都是能够被人工智能所赋能的领域。

相信随着原位监测技术的提高,机器视觉的发展,以及人工智能算法的配合,3D打印将进入到增材制造2.0时代:由制造原型进入到大批量产业化生产。

|