4D打印结构能够在外界刺激下产生可编程的形状及性能变化,因而在航空航天、软体机器人、生物医疗等领域具有广泛的应用前景。然而,当前的4D打印结构通常无法兼顾大变形能力和力学承载能力,无法实现多功能融合。

液晶弹性体作为一种分子链取向可编程材料,有望产生独立、可承载、可变形的三维结构。然而,现有的液晶弹性体4D打印方法大多只能制造平面结构,限制了其变形设计性和承载能力。3D打印技术参考注意到,西安交通大学的研究团队,提出了一种基于直接墨水书写的4D打印方法,可进行独立式连续纤维增强复合材料3D打印。连续纤维可以在打印过程中支撑独立结构,提高4D打印结构的机械性能和变形能力。相关研究以“Programmable spatial deformation by controllable off-center freestanding 4D printing of continuous fiber reinforced liquid crystal elastomer composites”为题,发表于nature communications,这项研究预计将为创建软机器人、机械超材料和人造肌肉开辟新途径。

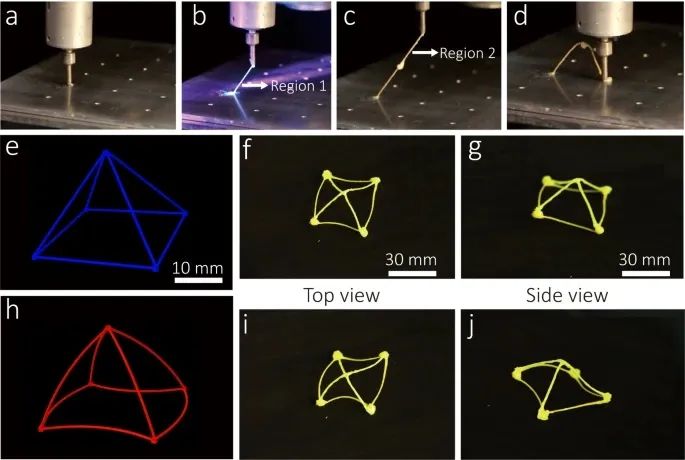

具体的说,西安交通大学科研团队利用液晶弹性体的可逆热致伸缩变形能力,结合连续纤维材料的优异力学性能,提出了一种基于连续纤维增强液晶弹性体的直写4D打印方法,液晶弹性体复合材料内部嵌入的连续纤维起到了显著增强力学性能以及实现弯曲变形效果的作用。该打印方法能够通过调控纤维在复合材料丝材内部的偏置位置实现打印结构可控的承载特性及变形形态。打印的液晶复合材料可以承受高达其自身重量2805倍的载荷,并在150 ℃条件下实现0.33 mm-1的弯曲曲率。利用这一工艺制备了具有承载能力以及变形能力的复合材料桁架结构,解决了传统4D打印结构力学承载性能差的难题。该研究第一作者是西安交通大学博士生王清瑞,田小永教授为唯一通讯作者,论文作者还有李涤尘教授、博士生张道康、硕士生周艳丽,西安交通大学为唯一完成单位。

连续纤维增强液晶弹性体复合材料4D打印

4D打印的三角形桁架单元

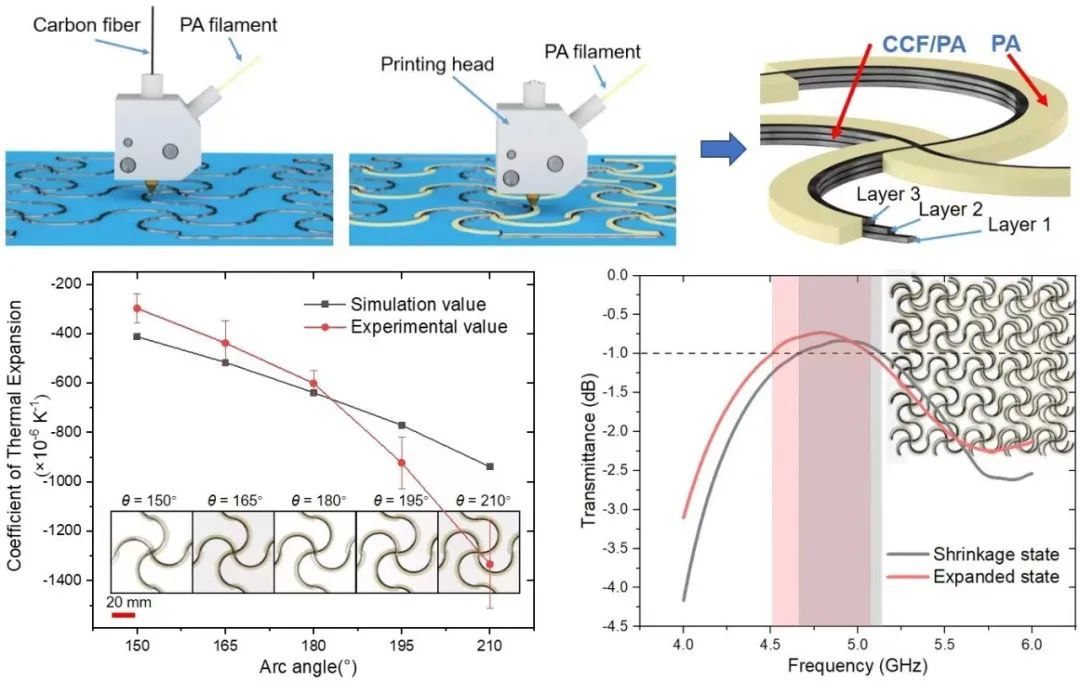

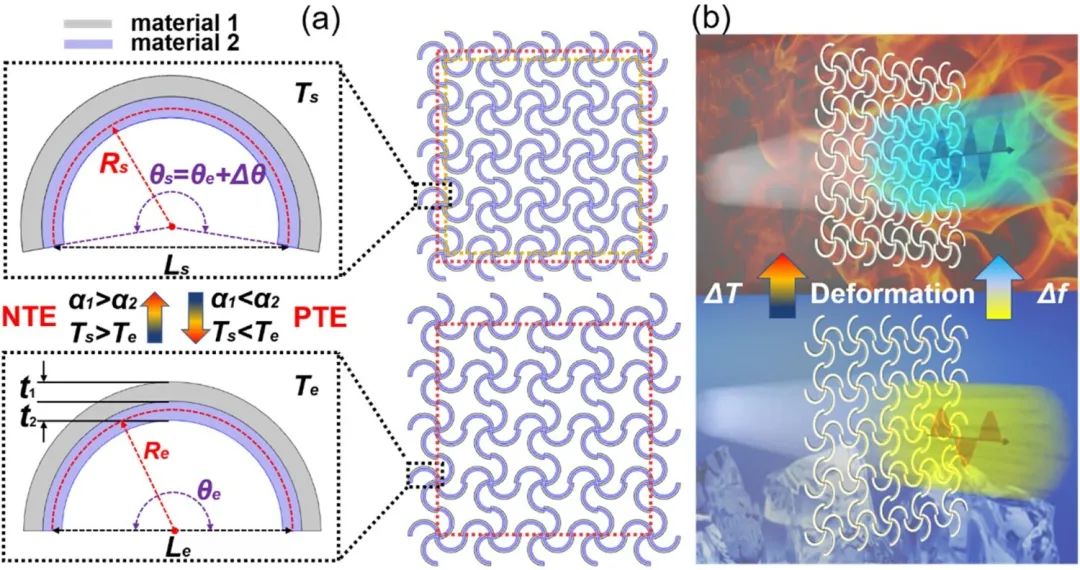

连续碳纤维具有良好的导电导热性能和极低的热膨胀系数,研究团队利用与其树脂基体的热膨胀系数差异明显,提出了一种基于连续碳纤维的热变形可调谐超表面的设计与4D打印方法,通过连续纤维复合材料手性结构设计,将复合材料和热塑性树脂分区沉积成形,基于理论计算、有限元分析和实验揭示了结构参数对热变形和电磁频率控制的影响规律。所制备超表面结构的最大热膨胀系数测量值达到了1333×10-6K-1,实现了等效热变形前后的超表面对-1dB电磁波透射频段28.1%的偏移,该方法为空间天线结构在轨电磁性能调控提供了一个新思路。

连续纤维复合材料可调谐超表面4D打印

多功能超表面的负/正/近零热膨胀特性设计;NTE超表面在热变形前后对电磁波的调制功能示意图

该研究成果以《4D打印连续纤维热控超表面》(4D printed thermally tunable metasurface with continuous carbon fiber)为题发表在《虚拟与物理原型》(Virtual and Physical Prototyping)上,论文第一作者是西安交通大学博士生康友伟,田小永教授为唯一通讯作者,论文作者还有西安交通大学李涤尘教授、吴玲玲副教授,航天五院西安分院马小飞研究员等。

以上研究得到了国家自然科学基金、国家重点研发计划、西安交大青年拔尖人才支持计划,以及西安交大分析测试中心的大力支持。研究团队在连续纤维增强复合材料3D/4D打印开展深入研究与应用推广,2020年支撑了我国首次也是国际首次太空3D打印实验,通过创新创业、校企联合,开发连续纤维3D打印工艺装备,推动复合材料增材制造技术的产学研用深度融合发展。

|