2021年5月28日,国际著名学术期刊《Science》发表了南京航空航天大学材料科学与技术学院、江苏省高性能金属构件激光增材制造工程实验室顾冬冬教授团队的研究综述论文《材料–结构–性能一体化激光金属增材制造》[1]。南京航空航天大学是本文第一署名单位,顾冬冬教授为本文第一作者和通讯作者。

@南京航空航天大学 @南京航空航天大学

同期Science主编以“跨尺度调控”为题,对论文做了亮点评述,认为“激光增材制造有望变革零部件的设计方式。顾等人建议将串联式设计和成形构件的增材制造策略,变革至更为整体性的方法来优化金属构件。这种更为综合的方法将有助于减少制造所需的工序数量,并扩大可用于最终应用零部件的结构类型。”

高性能金属构件是航空、航天、交通、能源等现代工业的基石,且高端装备的服役性能很大程度上取决于构件的高性能。高性能金属构件多服役于极端严苛环境,故对构件的选材、制造工艺、性能/功能均提出了严峻挑战。

激光增材制造(3D打印)技术是当前世界科技强国竞相发展的一项战略性关键核心技术,可满足现代工业对难加工金属构件短周期、高精度、高性能制造的重大需求。激光增材制造逐点逐域的局部成形特性,决定了工艺过程和成形性能涉及宏观–介观–微观至少6个数量级的大跨尺度形性协调,这是其核心科学挑战。

传统增材制造遵循典型的“串联式路线”,即结构设计–材料选择–加工工艺–实现性能;但因材料、结构和工艺等多因素耦合规律复杂,激光增材制造精确成形需反复试错,造成金属构件高性能目标实现困难。

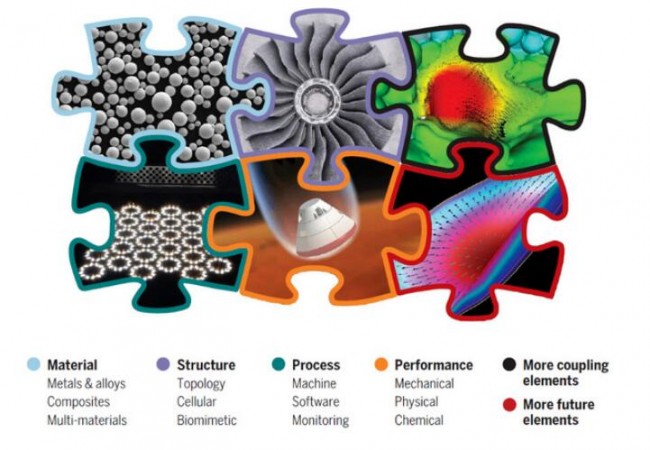

为对应上述挑战,论文提出了“材料–结构–性能一体化增材制造”(MSPI-AM)这一整体性概念,其概念性创新在于:变革传统的串联式增材制造路线,发展新的材料–结构–工艺–性能一体化“并行模式”,在复杂整体构件内部同步实现多材料设计与布局、多层级结构创新与打印,以主动实现构件的高性能和多功能。

材料–结构–性能一体化增材制造(MSPI-AM)的概念及内涵 材料–结构–性能一体化增材制造(MSPI-AM)的概念及内涵

@南京航空航天大学

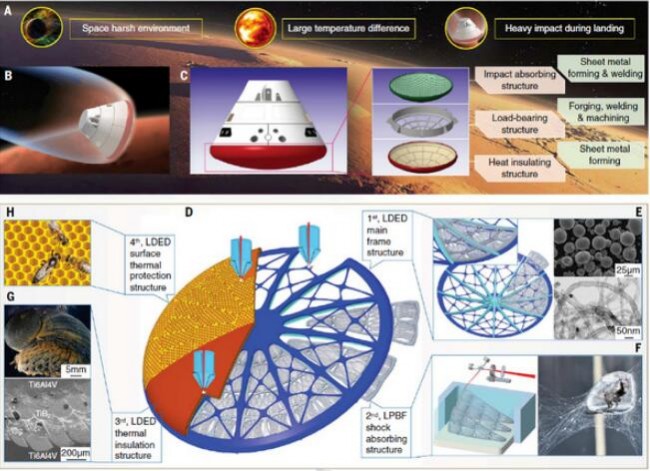

为明晰“材料–结构–性能一体化增材制造”的科学内涵与技术途径,论文面向下一代空间探测器着陆器系统的整体化和多功能化发展趋势,针对隔热/防热、减震抗冲击、空间抗辐射等多功能需求,创新发展鳞脚蜗牛壳的层状复合结构、水蜘蛛的水泡构型、多孔蜂窝等仿生结构,并基于陶瓷/金属梯度复合材料、碳纳米管增强金属基复合材料等多材料设计与布局,实现仿生多材料整体构件的材料–结构–性能一体化增材制造及其高性能/多功能。

多功能整体构件的材料–结构–性能一体化激光增材制造:以下一代空间探测着陆器“大底”构件为例 多功能整体构件的材料–结构–性能一体化激光增材制造:以下一代空间探测着陆器“大底”构件为例

@南京航空航天大学

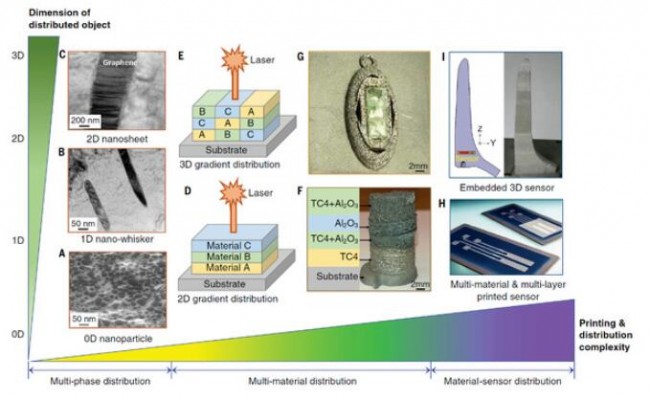

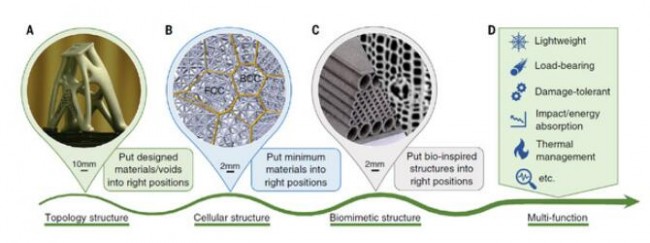

论文定义了“材料–结构–性能一体化增材制造”的两大特征及其内涵。其一是“适宜材料打印至适宜位置”,从合金和复合材料内部多相布局、二维和三维梯度多材料布局、材料与器件空间布局3个复杂度层级,揭示了多材料构件激光增材制造的科学内涵、成形机制与实现途径;其二是“独特结构打印创成独特功能”,揭示了拓扑优化结构、点阵结构、仿生结构增材制造的本质是分别将优化设计的材料及孔隙、最少的材料、天然优化的结构打印至构件内最合适的位置,提出了基于上述三类典型结构创新设计及增材制造实现轻量化、承载、减震吸能、隔热防热等多功能化的原理、方法、挑战及对策。

材料–结构–性能一体化增材制造的特征之一:适宜材料打印至适宜位置

@南京航空航天大学

材料–结构–性能一体化增材制造的特征之二:独特结构打印创成独特功能 材料–结构–性能一体化增材制造的特征之二:独特结构打印创成独特功能

@南京航空航天大学

论文建立了“材料–结构–性能一体化增材制造”的跨尺度实现原理及调控方法,包括微观尺度的材料组织与界面调控、介观尺度的粉末激光熔凝及致密化工艺控制、宏观尺度的构件结构与性能精确协调。本文进一步对“材料–结构–性能一体化增材制造”未来发展方向进行了总结与展望,包括更加数字化的材料创成和结构创新、更具自主决策功能的打印装备、更加智能化的打印过程、更加多元融合的打印工艺、更加绿色可持续的打印技术及应用等。

高性能/多功能金属构件材料–结构–性能一体化激光增材制造的跨尺度形性调控机制 高性能/多功能金属构件材料–结构–性能一体化激光增材制造的跨尺度形性调控机制

@南京航空航天大学

论文研究工作获得国家自然科学基金重点项目(51735005)、国家重点研发计划(2016YFB1100101)、国家自然科学基金创新研究群体项目(51921003)等项目资助。

注释

[1] Dongdong Gu*, Xinyu Shi, Reinhart Poprawe, David L. Bourell, Rossitza Setchi, Jihong Zhu, Material-structure-performance integrated laser-metal additive manufacturing. Science 2021, 372, eabg1487

|