根据3D科学谷的市场观察,对于非常复杂的结构而言,增材制造已成为高端行业中不可或缺的生产过程,这些结构要么通过传统开模技术生产总的成本太昂贵,要么由于加工干涉等原因根本无法通过传统的生产技术生产。

对于金属增材制造零件,均匀的材料性能对于确保零件在其生命周期中的稳定性能至关重要。具有严格的材料特性的高度复杂设计的生产推动了AM-增材制造(3D打印)的发展。根据3D科学谷的全球市场洞察,AdditiveLab努力处理打印前仿真的自动化,本期,3D科学谷结合AdditiveLab的仿真案例与谷友深度了解仿真带来的材料设计能力提升。

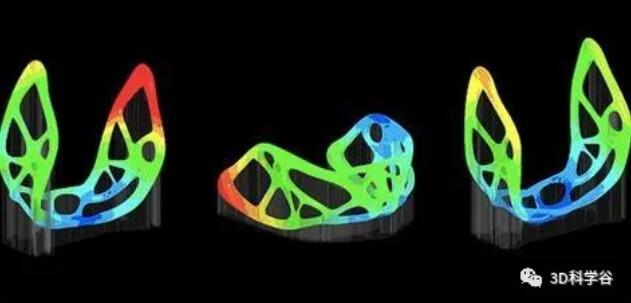

© AdditiveLab © AdditiveLab

基于仿真的参数设置

预测打印故障 预测打印故障

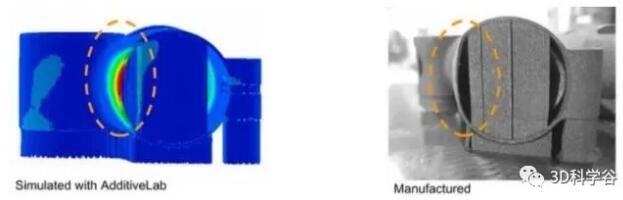

如果没有为复杂设计的生产而适当地调整机器参数,则不可避免会发生生产故障。明显的故障会导致材料和机器时间的浪费,甚至机器损坏。AdditiveLab的AM过程仿真是防止生产故障的重要工具。仿真可以在几分钟内提供更高级的分析,以指示零件最容易出现故障的区域。

上图显示了设计中通过AdditiveLab仿真软件对打印故障的预测,可在一分钟内在笔记本电脑上进行仿真,所显示的制造零件在同一区域显示有故障。 上图显示了设计中通过AdditiveLab仿真软件对打印故障的预测,可在一分钟内在笔记本电脑上进行仿真,所显示的制造零件在同一区域显示有故障。

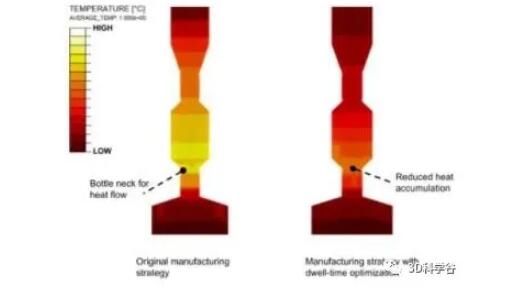

上图显示了一个具有周期性横截面,阀门高度(右)和整个制造过程中模拟的平均温度变化的循环对称阀门几何形状的示例,表明限制了散热的热流瓶颈。通过AdditiveLab Simulation软件进行仿真。 上图显示了一个具有周期性横截面,阀门高度(右)和整个制造过程中模拟的平均温度变化的循环对称阀门几何形状的示例,表明限制了散热的热流瓶颈。通过AdditiveLab Simulation软件进行仿真。

对于使用标准机器参数进行简单设计的情况,快速分析功能非常强大。但是,为了提供均匀的材料特性,需要调整生产参数。这种调整可以是生产和实验测试的繁琐且重复的组合,也可以使用模拟来优化机器参数。仿真可以通过优化层内停顿(停留时间)来帮助解决热挑战,以确保均匀的冷却速率和高质量设计的制造。

确保均匀的结晶 确保均匀的结晶

在AM-增材制造过程中,每个生产层都暴露于来自激光的热量。激光曝光后,该层会冷却一段时间,直到为下一层沉积新粉末为止。加热和冷却循环以逐层的方式重复,对于金属材料,根据冷却速率会形成不同的晶体结构。

上图显示了整个制造过程中的模拟平均温度,这表明热流瓶颈限制了原始过程的散热(左),而优化过程中平均温度分布更均匀的情况得到改善(右)。通过AdditiveLab Simulation软件进行仿真。 上图显示了整个制造过程中的模拟平均温度,这表明热流瓶颈限制了原始过程的散热(左),而优化过程中平均温度分布更均匀的情况得到改善(右)。通过AdditiveLab Simulation软件进行仿真。

不同的晶体结构导致总体上不同的材料特性,例如,定义了材料是否更具延展性或脆性,并允许很小或更多的伸长率。

对于高端工程行业的应用,通过对3D打印-增材制造过程中受控的固化(冷却过程)用于创建专门为某些应用量身定制的材料。例如,对于某些金属材料,快速的冷却速度可以增加硬度。除此之外,制造商对热处理和冷却速率的控制越好,他们就越能根据自己的喜好操纵结晶情况,并在制造的设计中确保均匀且无故障的材料性能。

这对于动态加载的几何形状(例如发动机气门)特别重要,因为几何形状需要完美无缺地制造才能确保使用寿命。可以使用模拟来优化零件在生产过程中的热性能。

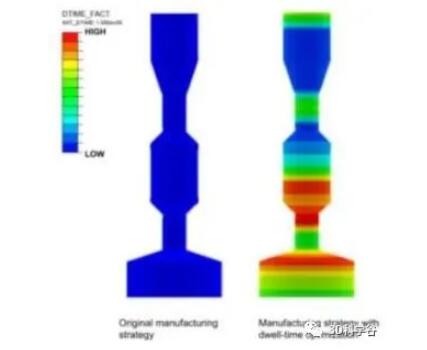

例如,AdditiveLab软件的Python脚本会自动调整层内暂停,以确保均匀的冷却速度并避免温度累积。此类脚本的主要部分包括准备和执行后续的热模拟以及定义误差函数的误差,该误差函数确定了整个阀门设计中冷却速率的差异。

上图显示了原始制造策略的停留时间(左)和停留时间优化的策略(左),其中较长的停留时间用红色表示。通过AdditiveLab Simulation软件进行仿真。 上图显示了原始制造策略的停留时间(左)和停留时间优化的策略(左),其中较长的停留时间用红色表示。通过AdditiveLab Simulation软件进行仿真。

经过优化后,对整个制造过程中计算出的平均温度的比较显示出更加均匀优化过程中的平均温度分布(右)与默认过程相比的平均温度分布,默认过程中各层之间的停留时间恒定(左)。

利用这种基于仿真的优化策略,制造商可以改善其制造过程的结果。因此,确保生成需要高水平材料质量的合适高端应用零件。

l 文章来源:3D科学谷内容团队

|