中国3D打印网3月30日讯,英国航空航天系统制造商Senior Aerospace BWT已在其柴郡生产基地安装了两台工业级Stratasys 3D打印机,以为其客户内部制造3D打印的内部飞机零件。除了安装两台Stratasys Fortus 450mc 3D打印机外,Senior Aerospace BWT在过去两年中还对Stratasys的航空级ULTEM 9085树脂进行了严格的测试和鉴定计划。在完成并批准了必要的资格报告后,该公司现在完全能够对飞机内部零件进行3D打印,以满足其OEM客户的需求。

“高级航空航天BWT现在是推动飞机上越来越多地采用热塑性3D打印部件的行业领导者,使我们的客户能够从这项技术带来的巨大收益中受益,”高级航空航天BWT首席执行官达伦·巴特沃思说。 “经过两年的深入研发工作,我们对相关产品和流程进行了鉴定,这使我们能够为客户快速,经济高效地生产可用于飞行的零件。我们现在具有部署坚固,准确,可重复和可追溯的过程的能力,这是该行业的需求。”

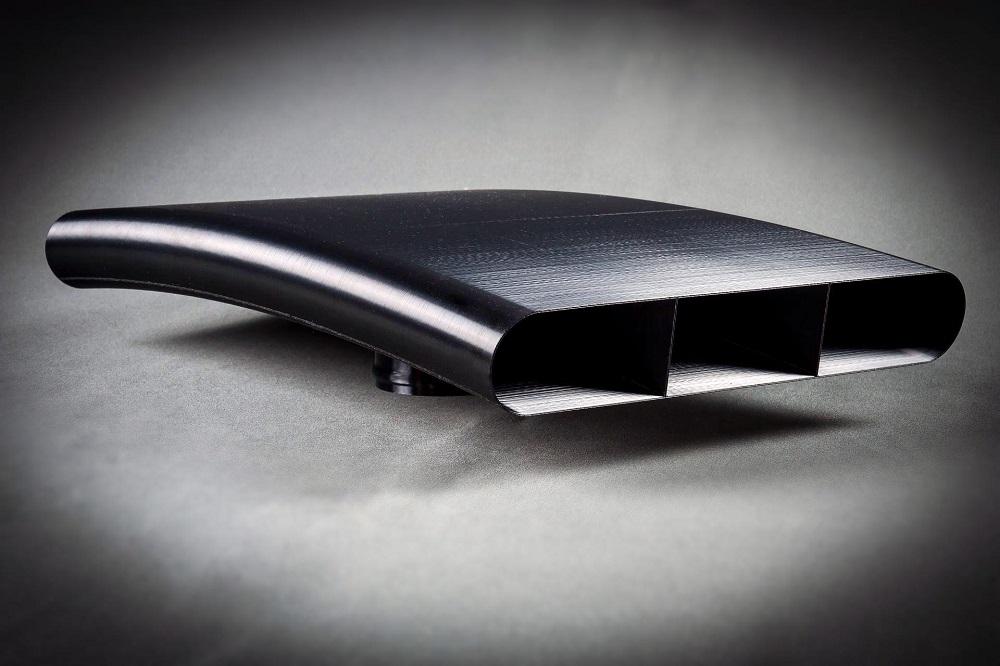

在完成并批准必要的资格报告后,高级航空航天BWT现在完全具备3D打印飞机内部部件的能力,可以满足飞机制造商的需求。图片来自Stratasys。

将3D打印功能引入内部

四年前,高级航空航天BWT通过与服务局的技术合作,首次探讨了Stratasys FDM 3D打印在生产飞机内部零件方面的商业可行性。在2018年,该公司交付了首款包含3D打印部件的风管,以供支线客机飞行使用,此后使用该技术为客户提供了数百种轻巧,可飞行的内装飞机部件。

现在,该公司已采取步骤,通过Stratasys的本地合作伙伴Tri-Tech 3D投资自己的内部3D打印功能。通过使用Fortus 450mc,Senior Aerospace BWT将为区域,军事,私人飞机和旋翼飞机市场的客户的飞机内部打印低压空气管道系统和空气处理部件。

飞机设计和维护公司Marshall航空航天和国防集团(ADG)先前已将Stratasys的Fortus 450mc 3D打印机部署用于生产航空零件的工具,功能和原型。该机器还被德国大型企业集团西门子的运输部门西门子移动公司(Siemens Mobility)使用,以协助其位于多特蒙德的数字铁路维护中心进行火车维护,并通过更换3D打印模具零件为法国制药公司UPSA降低了95%的成本。

采用Stratasys的航空级ULTEM 9085树脂生产组件,可为BWT的客户确保可靠,可重复和可追溯的生产过程。 (如图)低压空气管道系统中使用的显影组件。图片来自Stratasys。

节省成本、重量和交货时间

自从使用FDM 3D打印代替传统铝以来,Senior Aerospace BWT观察到在某些零件和小批量订货时,重量,成本和交货时间节省多达75%。“在很多情况下,当我们可能只需要一架飞机的少量飞机时,现成的铝制零件的最低订购量就使传统制造变得不可行,” Butterworth说。 “如果再加上某些零件的小而复杂的几何形状,就不能保证用铝对它们进行CNC加工的成本和时间。”

这些节省的关键因素是Stratasys的ULTEM 9085航空级树脂,其中Senior Aerospace BWT刚刚代表其客户完成了为期两年的测试和鉴定过程。该材料符合严格的测试标准,并且保留了航空航天部门从印刷零件到原材料的可追溯性。ULTEM 9085具有独特的高强度/重量比,其阻燃性具有航空级间隙,燃烧时烟雾和毒性低。据中国3D打印网了解,自2016年以来,该材料已标准化用于空客A350 XWB,使西班牙航空航天和工程公司Indaero与一级和二级空中客车供应商签订了许多新合同。

在2019年,Stratasys和总部位于俄亥俄州的3D打印服务局Rapid Prototype + Manufacturing共同编写了一份综合指南,详细介绍了ULTEM 9085的物理和机械性能及其加工参数。随后,该指南已提供给美国3D打印国家加速器America Makes及其合作伙伴,以促进该材料在飞机3D打印内部组件中的使用。

将来,高级航空航天BWT计划将其3D打印服务扩展到航空航天领域之外,并扩展到汽车和国防应用领域。该公司还将寻求通过安装更多的Fortus 450mc 3D打印机来增强其生产能力,这是其在流体输送产品开发和制造过程中进行投资的战略的一部分,同时还可以提高投资回报率。

|