从143到304,多材料3D打印为汽(赛)车提速、增效、降本

2月22日,阿尔法·罗密欧在波兰华沙发布了其2021赛季款新车C41,这台时速达200英里的钢铁巨兽继承了许多上一代C39的配置和部件。最值得关注的是,阿尔法·罗密欧有着丰富的3D打印技术应用经验。本期,3D打印技术参考重点介绍3D打印如何与轻质材料、创新设计结合,为汽(赛)车提速、增效、降本。

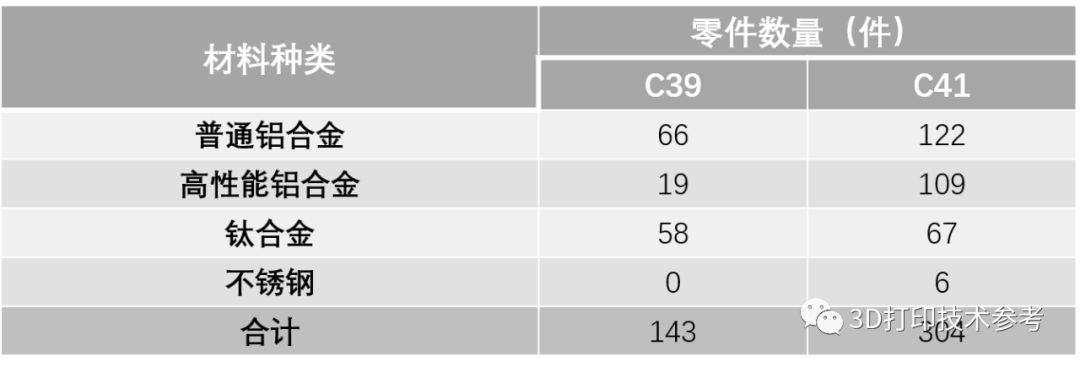

从143到304,将赛车上的3D打印零件数量翻番

阿尔法·罗密欧上赛季“C39”总共配备了143个3D打印零件,分别为58件钛合金、19件高性能铝合金以及66件普通铝合金,类型涵盖底盘插件、冷却回路管道、安全结构、轻型整流罩以及其他车身零件等。使用3D打印生产这些零件将汽车的重量减少了至少2%,这对F1赛车的性能而言意义重大。

为进一步提升赛车性能,阿尔法·罗密欧进一步增加了2021赛季新款赛车C41中3D打印零件使用量,达到如今的304个。其中AlSi10Mg、Scalmalloy、Ti64和不锈钢零件的比例分别为40%、36%、22%和2%,这些不同材料的零件分布在赛车中的不同位置,使得C41上面的3D打印零件的总重达到14860g,相比C39的13140g稍重。

阿尔法·罗密欧C39和C41上的3D打印材料和零件数量 阿尔法·罗密欧C39和C41上的3D打印材料和零件数量

阿尔法·罗密欧技术总监表示,3D打印内部制造对于F1车队至关重要,相比从外部供应商订购零件更具成本效益。最终这些特殊设计的零件通过内部的MetalFAB1(Additive Industries)系统打印完成,其制造成本相比通过传统机加工生产的组件降低了约90%。

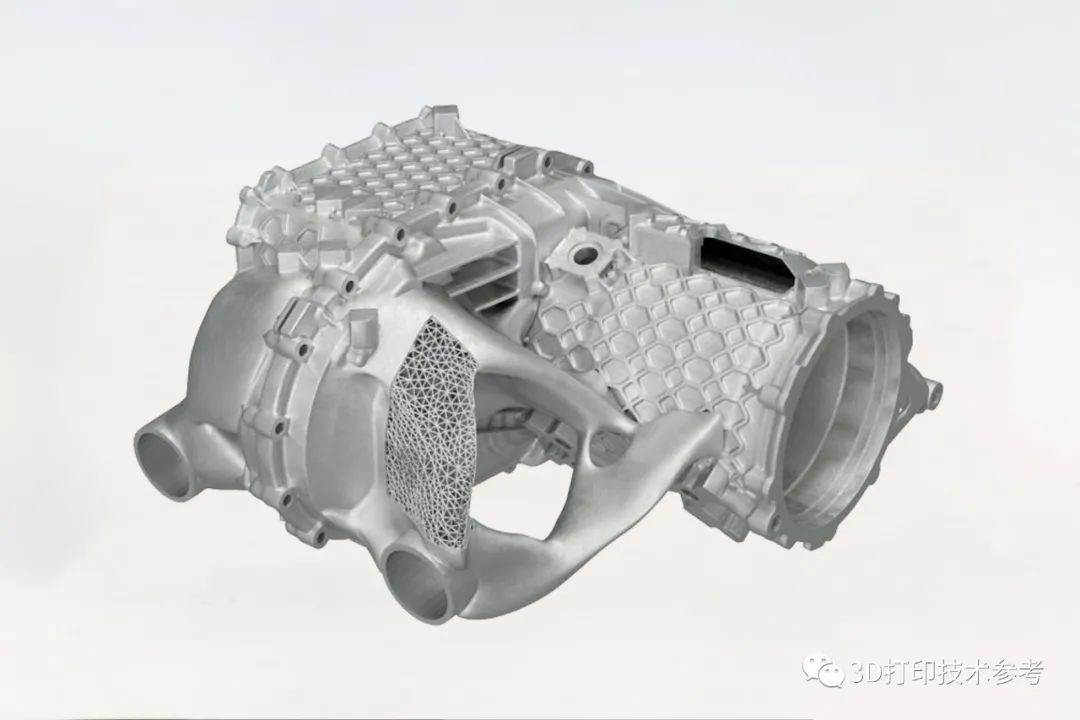

阿尔法·罗密欧C41 阿尔法·罗密欧C41

由于今年是这项运动的首个新赛季,其成本上限不超过1.45亿美元,每一分钱都被格外看中,内部3D打印成为该公司控制成本的重要组成部分。

在赛道之外,阿尔法·罗密欧还与Additive Industries合作建立了金属3D打印中心,除四台MetalFAB系统外还拥有13台聚合物3D打印机,每年生产22000个零件。

3D打印实现制造轻量化:从材料到结构

对于赛车运动来说,减重无疑至关重要。当前,轻量化的实现途径主要有三大方面:一是材料的优化设计和应用,二是产品结构的优化设计,三是先进制造技术的开发应用。三者相辅相成实现最终产品的轻量化制造,而产品结构优化设计和材料的优化设计具有广大的研究和开发空间。

轻量化材料就是可以用来减轻产品自重且可以提高产品综合性能的材料。材料轻量化,指的是在满足机械性能要求的前提下,通过采用轻量化的金属和非金属实现重量减轻的方法。在当前的轻量化材料中,钢铁仍然保持主导地位,但比例逐年下降,铝合金、钛合金、镁合金、工程塑料、复合材料等材料比例逐渐增加,这些材料在汽车制造领域的应用尤其广泛。

保时捷利用3D打印技术制造出高性能发动机铝合金活塞 保时捷利用3D打印技术制造出高性能发动机铝合金活塞

保时捷3D打印的铝合金发动机外壳原型(包含了一系列创新设计) 保时捷3D打印的铝合金发动机外壳原型(包含了一系列创新设计)

铝合金是现阶段应用最广、最为常见的汽车轻量化材料。曾有研究表明,铝合金在整车中最多可以使用540kg,这样的情况下汽车将减重40%,奥迪、丰田等的全铝车身就是很好的例子。目前铝合金3D打印材料种类主要有AlSi10Mg、AlSi7Mg、AlSi12等,其中AlSi10Mg几乎占据绝对主流。当前高强铝合金也有很多牌号,本文不再赘述,可查看延伸阅读。

钛合金的主要优点是低密度、高强度密度比和优异的耐腐蚀性,另外即使在温度升至500°C时仍能保持很高的强度。钛合金用于汽车与钢、铝合金以及镁合金相比的主要缺点是成本高,但其在汽车其他方面的应用具有轻量化的潜力,可用于制造悬架弹簧、排气系统等部件。但是,这对于赛车运动,成本与性能相比还要排的靠后一点。

采用3D打印制造的布加迪跑车钛合金卡钳重量由4.9公斤减少至2.9公斤 采用3D打印制造的布加迪跑车钛合金卡钳重量由4.9公斤减少至2.9公斤

布加迪3D打印的钛合金外壳和陶瓷制成的排气尾管 布加迪3D打印的钛合金外壳和陶瓷制成的排气尾管

一个典型案例是布加迪对传统的刹车盘的设计优化,其采用高强钛合金代替传统铸铝,虽然材料的密度有所提高,但材料性能得到大幅提升,配合结构设计,最终通过3D打印制造的卡钳重量减轻了40%。

在经典的轻量化设计中,“通过替代材料减轻重量”一直是指导原则,因此,轻量化设计的附加值来自创新材料。然而,较轻的材料通常在采购、设计和使用方面都需要高昂的成本。现代轻量化设计会考虑整个系统,在概念阶段就已经专注于减轻重量。采用优化设计的方法实现制造轻量化,不仅可以降低对材料的使用要求,还能减少昂贵材料的使用量,缩短加工时间。

当前主流的轻量化设计方案包括采用点阵结构大规模替代实体材料、拓扑优化、模仿自然结构的创成式设计等,但这些结构如果不借助3D打印,要么完全无法制造,要么只能采取折中方案,唯有3D打印可以更好的实现设计师的构想。

材料和结构协同制造,3D打印为减重进一步释放空间

轻量化的材料+创新型的设计+3D打印,新模式为减重进一步释放了空间。材料和结构协同制造,使满足更高要求成为可能。

轻量化材料的使用必须与产品设计和制造工艺相结合,只有这样才能达到有效的目的。开发适应轻量化材料的新工艺不仅可以加速新材料在汽车上的使用,同时还可以降低材料成本,有利于扩大应用。据汽车界人士预测,在今后十年中,汽车自身质量还将减轻20%,除了大量采用复合材料和轻质合金外,新材料的集成制造工艺会显著降低车身部件数量,车身设计方法也将发生重大变化。

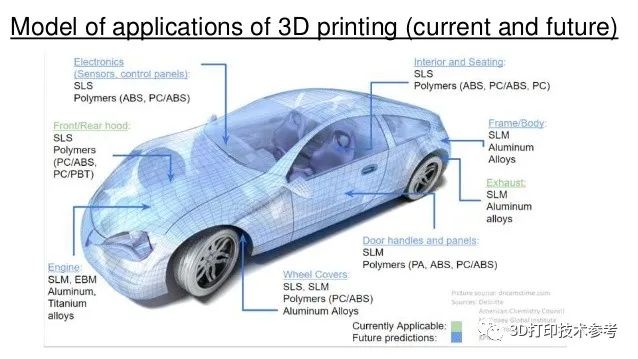

未来汽车可用3D打印工艺及材料 未来汽车可用3D打印工艺及材料

3D打印作为一种先进的新型制造工艺之一,受到了来自汽车制造商的广泛重视,它的优势体现在增量制造所带来的材料浪费损失的降低,以及集成制造带来的轻量化效果的大幅提升。即便3D打印可直接制造的材料仍然有限,但在轻量化材料直接制造方面似乎并未遇到太多阻力。

目前,成熟的3D打印工艺和材料受到了很多汽车制造商的重视,大众、福特、宝马等汽车厂商均设立了包括增材制造在内的先进制造中心,这无疑为汽车的轻量化制造带来了更多机遇。

|