中国3D打印网2月20日讯,国立台湾科技大学的研究人员已使用融合沉积建模(FDM)3D打印了新的晶格结构,该结构不需要任何支撑结构。贝壳形的晶格结构基于海胆的形态,该海胆具有机械稳定性和承重能力。研究人员旨在在其印刷的格子结构中模拟这些属性,从而消除对支撑结构的需求,以减少了印刷过程以及后续后处理步骤所需的材料,能量和时间。

海胆风格的格子经设计具有特定的刚度和能量吸收特性,并可能在最终用途的消费产品(例如低成本鞋中底和滑雪靴)中具有潜在应用。研究人员称,这些格子还可以以轮胎和汽车防撞盒的形式,或者实际上是“任何其他吸收能量”的结构,部署在汽车领域。

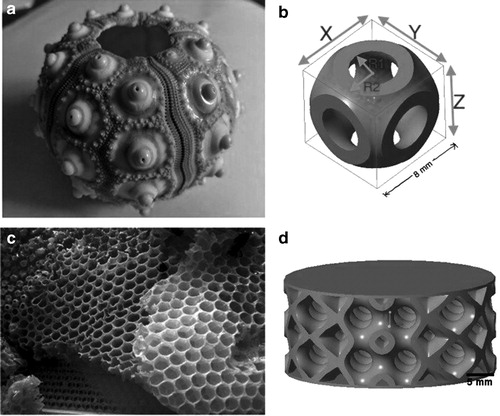

研究人员基于海胆壳的设计和蜂窝状结构中的紧密堆积结构来构建其晶格结构。图片来自3D打印和增材制造/ Mary Ann Liebert。

删除不需要的支撑

使用FDM工艺印刷晶格结构需要一种支撑结构,以确保每个晶格元素都印刷无缺陷且没有变形或下垂。然后在后处理步骤中通过机械或化学方法去除该支撑结构。当使用弹性材料(例如TPU)进行打印时,必须使用相同的材料作为支撑,由于结构的复杂性质,几乎不可能通过化学或机械手段从晶格中除去该支撑。大量的后处理工作,再加上首先要印刷支撑物所需的额外材料,能量和加工时间,促使研究人员着手设计可以通过FDM生产的稳定的,自支撑的TPU晶格结构。

研究人员还希望利用特殊的机械性能(例如刚度和能量吸收)在加载和卸载结构时产生不错的压缩效果,以确保它们适用于鞋类和其他能量吸收应用。中国东南大学的先前研究已经着手创建一种算法,该算法使用FDM工艺,使用类似于格网的一致填充图案,对更坚固,更高效的对象进行打印。在其他地方,加州大学伯克利分校的一个团队开发了一种将3D打印的聚合物八边形格子并入混凝土结构中以用作加固材料的方法。晶格结构显着降低了结构的整体重量,并且被证明与传统水泥一样具有承重能力。

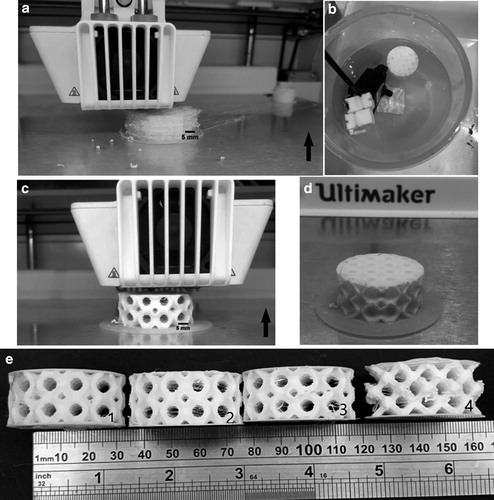

使用Ultimaker FDM打印机和Ultimaker TPU灯丝打印标本。图片来自3D打印和增材制造/ Mary Ann Liebert。

用FDM打印晶格

由于FDM 3D打印方法的运营成本和维护成本低,他们决定采用这种方法。他们希望通过实现更高的打印速度来提高FDM流程的效率,并通过在打印点阵结构时消除对支撑结构的需求来提高制造质量。在FDM期间,当晶格结构具有陡峭的悬垂和平行的壁架时,将使用支撑。研究人员发现,为了打印自支撑格子,他们需要确保最大悬垂角为45度,并消除结构的平行壁架。

所提出的晶格由实心支柱的互连网络组成,这些实心支柱形成基本的构建块,然后可以以周期性结构细分。该结构基于受海胆圆顶启发的蜂窝设计,该材料经济实用,能够有效地将压缩应力从圆顶表面转移到其边缘。这使结构更坚固,更稳定,并且以前已在建筑设计中使用。 用TPU灯丝在Flashforge Beaver 3和Ultimaker FDM 3D打印机上打印出几种格子形式,单位格子尺寸为8x8x8mm。然后将单位晶格细分为直径38mm,厚度16mm的圆柱体。

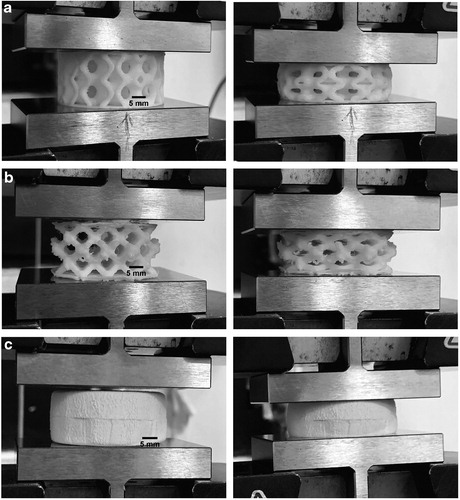

格结构的印刷完成后,不需要任何后处理步骤,并且可以开始测试晶格的机械性能。在(a)无支撑格子结构,(b)BCC格子结构和(c)EVA泡沫材料上执行装卸测试。图片来自3D打印和增材制造/ Mary Ann Liebert。

评估晶格结构

研究人员发现,他们的3D打印无支撑格子结构可以提高FDM 3D打印过程中用于定制零件的整体速度,而格子本身为制造具有广泛体积,密度的零件提供了“巨大潜力”和大小。

目视检查3D打印的格子时,发现结构内无瑕疵或破裂,证明可以为最终用途产品(例如中底和轮胎)制造无支撑格子结构。该结构还表现出在循环载荷下几乎恒定的能量返回。

据研究人员称,就能量吸收和刚度而言,它们的结构明显优于基准的体心立方(BCC)晶格和乙烯醋酸乙烯酯(EVA)泡沫。另外,无支撑格子的印刷比用支撑印刷的时间少三小时,并且在大约11小时的后处理时间去除了。印刷格子的成本也比用支撑件印刷的同类结构低三倍。

中国3D打印网点评:展望未来,研究人员期望他们的无支撑格子结构将被用于使用FDM开发定制的运动鞋和滑雪靴中底。他们还将研究流速对使用固定喷嘴直径打印格子的准确性的影响。

|