天元智造第二代液压支架油缸再制造技术的产业化应用

陕西天元智能再制造股份有限公司自2011年起致力于液压支架油缸内外壁增材再制造技术研究与应用。目前已形成了技术特色与性能明显的两代油缸内外壁增材再制造解决方案,分别为:

第一代:外壁宽光斑激光熔覆技术+内壁熔铜技术

第二代:外壁高速丝材激光熔覆技术+内壁激光熔覆不锈钢技术

面对油缸内外壁传统电镀工艺结合强度差、镀层薄、易鼓包脱落且工艺污染严重等问题,天元智造自2011年起开始投入使用第一代油缸增材再制造技术方案,经该方案处理后的油缸对比传统电镀工艺具有表面硬度高、耐腐蚀性能好、熔覆层结合度高的特点。

经过10年的不断产业化应用,第一代油缸再制造工艺为客户提供了电镀工艺无法实现的高性能,但同时也涌现出了一些问题:例如,外壁熔覆技术熔覆效率低、无法满足大批量、短周期再制造工期需求;工艺适应性有欠缺,无法兼顾小油缸再制造。内壁熔铜技术热输入量大,再制造后油缸收缩量及残余应力大,对缸体的损伤较大,且铜合金层耐氯离子腐蚀耐受性差,在含氯离子较多的矿井中易失效等问题。

第一代再制造油缸问题图 第一代再制造油缸问题图

针对上述问题,2017年天元智造携手各大科研平台共同就第二代油缸再制造技术展开攻关;目前,该技术已于2019年开发成功并以逐步投入产业化应用。

第二代油缸增材再制造技术方案采用外壁高速丝材激光熔覆不锈钢和内壁激光熔覆不锈钢的技术方案。本方案的特点两点:一是采用先进的新一代高速丝材激光熔覆技术代替了传统的粉末激光熔覆技术;二是采用先进的内孔激光熔覆技术代替了传统的内孔熔铜技术。

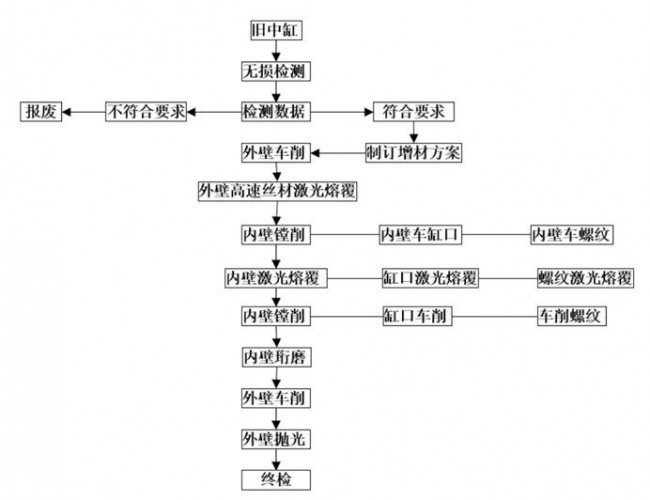

第二代油缸增材再制造技术方案基本流程 第二代油缸增材再制造技术方案基本流程

天元智造拥有一整套完整的油缸再制造工艺流程,从废旧设备进场检验要历经拆解-清洗-无损检测-性能恢复-再装配等环节,其中无损检测作为再制造前基材寿命评估与再制造后产品可靠性的重要依据,为油缸再制造提供了强大支撑。

01无损检测 01无损检测

支架油缸再制造前无损检测的目的有二:一是通过无损检测得到的数据,判断油缸是否具有再制造可行性;二是通过无损检测得到的数据,为油缸再制造方案提供数据支撑,例如油缸熔覆前表面车削多少、缸口螺纹是否需要修复等,前者取决于油缸表面的腐蚀深度和油缸变形情况,后者取决于螺纹的完好程度。因此,无损检测是油缸再制造不可或缺的环节,对于油缸再制造的质量非常重要。

天元智造通过多年研究与应用,已拥有一整套成熟、实用的油缸无损检测技术和经验,主要包括目视检测、NDT检测和尺寸检测。其中,目视检测主要由技术人员或质检人员,对油缸的内外壁、缸口、螺纹、密封槽等位置进行检测、检查,检测其是否有可见裂纹、缺损、严重腐蚀、划伤等缺陷,为后续的检测和再制造工艺制订提供判据;NDT检测主要由专业检测人员,通过MMT、涡流检测、磁粉探伤、着色探伤等手段进行,精确的检测油缸内外表面是否有疲劳裂纹和其他缺陷;尺寸检测主要由专业质检人员,通过内外径千分尺、百分表、卡尺等量具,检测油缸的涨缸、椭圆、尺寸超差等。

通过无损检测得到的数据,按照油缸的再制造技术要求进行判定与分类,把不符合再制造要求的油缸挑选出来,保证再制造产品的质量和品质。

02第二代内壁激光熔覆技术 02第二代内壁激光熔覆技术

内壁激光熔覆技术是天元智造历时两年自主开发的全新油缸内壁再制造技术,其从技术原理上解决了现有内壁熔铜技术的先天性缺陷,使得油缸内壁熔覆层具有与油缸外壁熔覆层相同的性能,以及拥有更低的熔覆温度。彻底解决了内壁熔铜时工件温度高,熔覆层硬度低的缺点。

内壁激光熔覆过程 内壁激光熔覆过程

相比第一代内壁熔铜技术,第二代内壁激光熔覆技术拥有以下特点:

(1)具有更低的热输入,熔覆时大油缸温度不超过80℃,小油缸温度不超过120℃;

(2)更小的熔深,内壁激光熔覆技术继承了外壁宽光斑激光熔覆技术的特点,其熔深极小,不超过0.1mm,对基体的损伤更小;

(3)熔覆层硬度高,抗划伤、抗磨损性能更好,内壁激光熔覆技术采用不锈钢粉末为原材料,熔覆层硬度HRC30以上,硬度更高;

(4)熔覆层耐蚀性更好,内壁激光熔覆技术所采用的不锈钢粉末具有很好的耐腐蚀性能,其耐腐蚀性能优于外壁激光熔覆层。

03第二代外壁高速丝材激光熔覆技术 03第二代外壁高速丝材激光熔覆技术

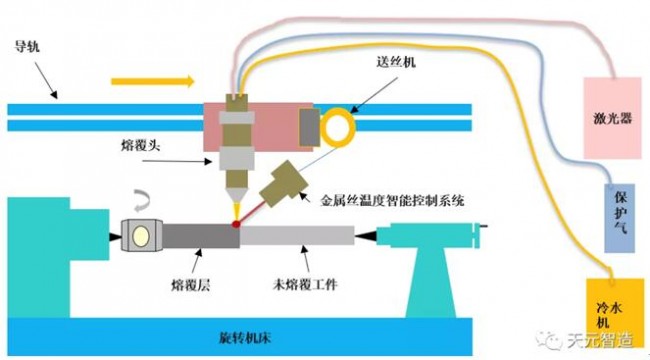

高速丝材激光熔覆技术原理图 高速丝材激光熔覆技术原理图

高速丝材激光熔覆技术是天元智造独家拥有的新一代激光熔覆技术,该技术历经3年研发,申请国家专利30多件。采用创新的技术原理、金属丝材以及激光熔覆头等系统,解决了粉末类激光熔覆技术先天性缺陷,具有非常优异的综合性能。具体表现在熔覆层力学性能好、热输入低、熔覆效率高、熔覆层致密、稀释率低以及材料利用率高等诸多特点。

高速丝材激光熔覆过程 高速丝材激光熔覆过程

相比第一代激光熔覆技术,高速丝材激光熔覆技术拥有许多特点:

(1)稀释率小,即基材对熔覆层的影响小,单层稀释率可控制在5%以内;

(2)材料利用率高,由于采用金属丝材代替金属粉末,材料利用为100%;

(3)熔覆效率高4千瓦激光熔覆设备熔覆效率可达到0.8平方米每小时以上,相当于宽光斑粉末激光10千瓦熔覆设备的效率;

(4)热影响区小,热影响区不超过0.6mm,远远小于宽光斑粉末激光熔覆的1-2mm热影响区深度;

(5)熔覆层致密、力学性能好,熔覆层较粉末类激光熔覆层更为致密,力学性能更好,接近锻件的强度;

(6)采用天元智造与材料厂家联合开发的金属丝材,具有较高的熔覆层硬度和耐蚀性能。

本方案进行高速丝材激光熔覆时,采用天元智造自主开发的高速丝材激光熔覆设备和金属丝材。根据油缸外壁的尺寸去除量确定熔覆厚度1.0-2mm,高速丝材激光熔覆技术具有非常好的表面平整度,熔覆后只需留单边0.3-0.6mm(因工件直径大小而定)加工余量即可。

外壁高速丝材激光熔覆技术优势: 外壁高速丝材激光熔覆技术优势:

(1)材料利用率高、环保性好

高速丝材激光熔覆技术采用金属丝材代替金属粉末材料,其材料利用率为100%,没有材料浪费。另外,高速丝材激光熔覆过程没有粉末飞溅以及烟尘极小,对工作环境的影响更小,具有绿色环保特性。

高速丝材激光熔覆过程 高速丝材激光熔覆过程

(2)熔覆效率高

高速丝材激光熔覆技术除了采用金属丝材代替金属粉末以外,还设计了特殊的激光熔覆头,使其具有非常高的熔覆效率。4千瓦激光功率下,熔覆效率可达到0.8平方米每小时,与粉末激光熔覆技术10千瓦设备相同。

立柱高速丝材激光熔覆后效果 立柱高速丝材激光熔覆后效果

(3)具有更低的热输入和更小的熔深

第一代方案中的内壁熔铜技术,即使采用了热输入较低的CMT冷弧熔铜技术,但其还是属于电弧堆焊的范畴,熔覆时大油缸外壁温度接近200℃,小油缸温度接近250℃。而第二代内壁激光熔覆技术属于热输入很低的激光加工技术,熔覆时大油缸外壁温度不超过80℃,小油缸温度不超过120℃,具有明显的低热输入优势。

以4Kw激光熔覆设备为例,4Kw宽光斑激光熔覆热输入为:

Q=η(激光能量利用率)*P0(激光功率)/v(熔覆速率)=35%*4Kw/1cm/s=1.4KJ/cm;

4Kw高速丝材激光熔覆热输入为:

Q=[η1(激光能量利用率)*P1(激光功率)+ η2(热丝能量利用率)*P2(热丝功率)]/v(熔覆速率)=[35%*4Kw+80%*1.5Kw]/4.5cm/s=0.58KJ/cm;

可以看出,同样4千瓦激光功率下,高速丝材激光熔覆技术的热输入只有0.58KJ/cm,而同样4千瓦宽光斑激光熔覆技术的热输入为1.4KJ/cm,是高速丝材激光熔覆技术的2.4倍!

因此,实际生产中,高速丝材激光熔覆工件变形更小,可对小直径的西昌活塞杆进行熔覆再制造,工件直径最小可达60mm。

(4)熔覆层具有更好的力学性能

金属粉末的比表面积(比表面积是指单位质量的材料所拥有的总表面积,由于粉末为颗粒状,其比表面积非常大,粉末越细,比表面积越大)是金属丝的100倍以上。如此大的比表面积极易在粉末生产、储运、使用过程中吸附环境中水分、微小灰尘以及被氧化,因此会在熔覆层中产生微小的缺陷,降低了熔覆层的力学性能。而金属丝材则会避免上述问题,使得高速丝材激光熔覆层拥有非常好的力学性能,由该技术再制造后的油缸,其综合力学性能不会降低。

|