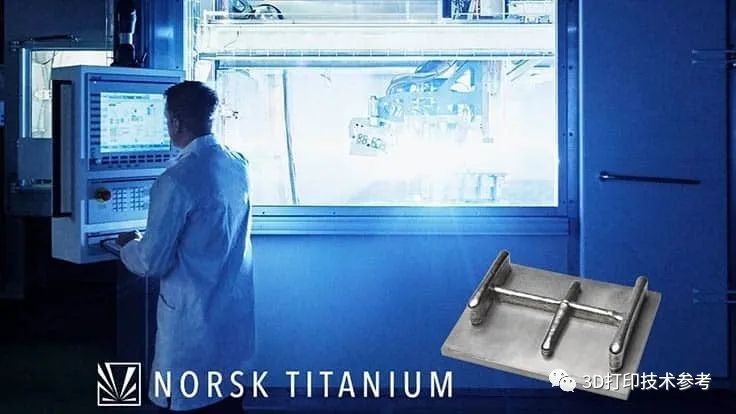

Norsk Titanium交付波音787钛锻件3D打印替代产品,再获航空航天新订单

2020年12月,Norsk Titanium公司宣布将向波音在意大利的Grottaglie工厂交付新的787 梦幻客机组件。该工厂的航空结构分部主要制造787客机的机身中段和后段,且专注于航空级钛合金零件的增材制造。此项交付是Norsk不断增长的商业航空结构领域的第三位客户,也意味着Norsk获得了欧盟航空航天公司的第一笔经常性生产订单。

以快速制造、低材料消耗和锻造级强度为航空航天应用提供替代产品

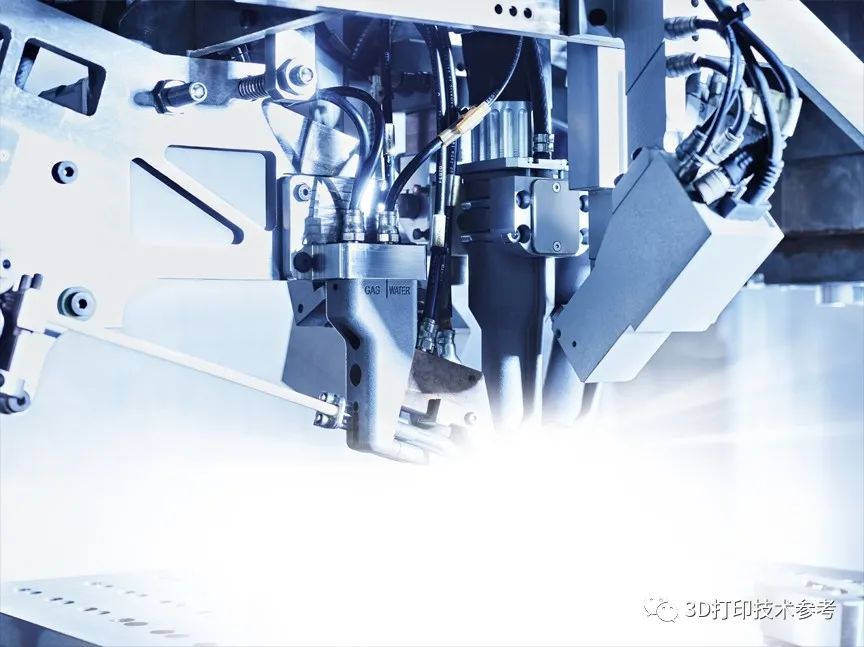

Norsk使用的快速等离子体沉积工艺(RPD)是一种经过FAA认证的OEM合格的增材制造工艺,通过使用钛丝转变为适用于结构和安全关键应用的复杂组件,可为航空航天、国防和商业客户节省大量的交货时间并节省成本。

钛丝、氩气、等离子体电弧和过程控制是RPD工艺的核心因素,可以实现在快速打印的同时达到锻造强度,能够满足航空航天级的应用。Norsk成熟的生产能力可降低成本、减少机加工和材料消耗并缩短交货时间,旗下MERKE IV ™系统是当今商业生产中最快的钛金属打印机,它比基于粉末的增材制造设备快50-100倍,而钛的使用量则比传统锻件少25%-50%。

使用Norsk的快速等离子体沉积(RPD)工艺,Norsk的工程师设计了Ti6Al4V毛坯,将原料需求减少了40%。利用RPD的工业流程,Norsk可以创建接近最终形状的设计,同时保持波音飞机结构应用所需的严格流程控制和材料特性。

安全性通过多家航天机构的承认

2015年,Norsk就获得了欧洲TRL8认证,这是一种评估关键技术元素成熟度的方法,得到了美国国防部、美国宇航局、欧洲宇航局和许多其他航天机构的承认。对于TRL的评估主要检查项目的概念、技术要求、经过验证的技术能力,并根据分值将其评为1到9个等级,其中9级代表技术最成熟。TRL8预示着产品不存在问题,可以提供给世界一流的航空航天与国防制造商进行最终认证和机身集成。

2017年,Norsk对外发布公告称已获得来自波音公司的采购合同,将采用公司的RPD工艺为波音787飞机生产3D打印钛结构件。结构件由波音公司设计,研发过程中与Norsk Titanium公司进行了紧密合作。波音于2016年12月开始适航认证,2017年2月通过认证,成为世界首个获得美国FAA许可的3D打印钛结构件。

2018年,Norsk Titanium通过与全球最大的民用飞机结构件与系统公司Spirit AeroSystems合作,开始为波音787飞机增材制造的钛结构部件进行资格认证。鉴定过程验证了Norsk Titanium的生产和工业化过程,同时整合了Spirit对近净成形零件进行后加工的工作范围。该资质审查旨在验证飞机零件的材料特性和总体要求。

Norsk为波音787设计了4个零部件,其中一个是将机尾厨房地板固定在机身上面并承受结构应力的33厘米长部件。Norsk生产并测试了大约两吨材料来获得787零件的认证。除了制造测试材料本身的成本之外,还包括2000个单独样件,这部分成本就达到了70万美元。对于认证来说,测试并不困难,只是耗时而且花费巨大。

截至2019年,Norsk已完成相关认证工作,而此前Norsk每个月已能够为10架波音787飞机生产四个零件,这基本实现了批量化制造。

减少材料消耗、降低制造成本的绝佳选择

据介绍,飞机上典型的2kg钛合金部件必须从30kg的块体上切割下来,产生28kg的废料。而Norsk 3D打印相同部件仅需要6kg的钛丝,这为每架波音787节省了200到300万美元的成本。

Norsk客户计划总监Karl Fossum介绍,“此次交付标志着787增材制造零件的大量增加,而这些零件此前只能由钛板制造。这也是朝着我们的使命迈出的重要一步,为航空航天应用提供钛锻件的替代产品。”

波音787存在的一个重要问题就是超重,为了减轻重量、提高效率,从设计和材料方面入手是最直接有效的方法。钛合金因强度高、质量轻而被大量使用,一架波音787的用钛量达到了136t,占全机质量的15%。然而这种材料不仅难加工而且非常昂贵,它的价格是铝合金的7倍,在每架2.65亿美元的787中,钛合金部件的制造成本达到了1700万美元。高昂的成本如何平衡超重的代价是波音公司不得不面对的问题。

飞机制造中必须按照成品零件的体积购买相应的材料量,材料利用率极低,原材料与最终产品的利用率比值达到10-20:1,这在航空业上被称为Buy-to-fly ratio。对于钛合金来说,传统制造方式的成本代价过于高昂,而增材制造则以极小的材料浪费将大型零件的制造从高昂成本中解脱出来,成为航空航天业的绝佳选择。

|