一种基于合金设计理念获得的新型增材制造高温合金

增材制造(3D打印)被广泛认为是当代的颠覆性技术,然而对于关键的航天航空部件而言,有诸多痛点尚未解决。例如应用于飞机发动机涡轮的高性能高温合金,由于增材过程中会产生过多微观缺陷,很难付诸应用。长期以来,高温合金的设计通常需精准把控十种元素以上的成分才能获得必要的性能,这导致基于实验的“暴力破解”法杯水车薪。且高温性能的持续损伤和寿命评估须大量数据支持。高温合金的设计与发展一直是行业难题。

近期,牛津大学的汤元博博士与Roger C Reed院士等研究者通过合金设计(Alloys-By-Design)的理念成功设计出两款新型可增材制造的高温合金。研究先用选区激光熔化(SLM)进行制造,并通过大量实验验证其可靠的高温性能,为新型合金的设计提供了新思路。该成果以“Alloys-by-design: Application to New superalloys for additivemanufacturing”发表于近期的金属顶刊《Acta Materialia》。

l 欢迎在文后留言申请长期转载授权 l

l 论文下载请加QQ群106477771 l

基于计算的合金设计理念

合金设计理念 (Alloys-By-Design)于2009年被首次提出并应用于单晶高温合金。其采用庞大的成分设计空间与可靠的物理模型来评估合金的多种性能,并以此为基础进行筛选和优化。对于AM的可加工性而言,核心考量为凝固与应变时效行为。设计之初采用的指标为Scheil凝固区间与应变时效指数,同时结合蠕变,强度,TCP相稳定程度等指标。文章后期则应用了更加深入的分析和实验数据来验证指标的可靠性与应用范围。

图一:经过ABD方法筛选过后的优化设计空间 图一:经过ABD方法筛选过后的优化设计空间

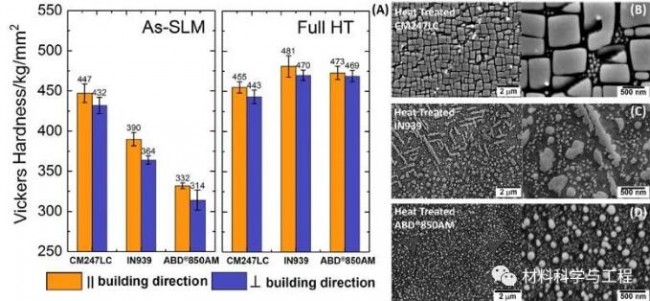

在上述设计空间内,先选取ABD-850AM进行概念验证,同时采用分布在设计空间不同位置的两种常用高温合金进行对比:IN939,CM247LC。由图二与图三所示,三种合金均通过氩气雾化方式获得十分接近的分布,且通过一致的激光参数进行增材制造。新型合金ABD-850AM明显具有更好的AM加工性与更低的织构。另外两种高温合金普遍具有大量的微裂纹。对微裂纹的进行细致表征后,共发现三种裂纹的形成机理,分别为:凝固开裂,液化开裂与固态开裂。如图四至图六所示。

图二:三种合金粉末与增材制造后的微裂纹表征。 图二:三种合金粉末与增材制造后的微裂纹表征。

图三:三种合金XY和XZ两个面的SEM与EBSD表征结果。新型ABD-850AM的织构明显低于其他两种合金。 图三:三种合金XY和XZ两个面的SEM与EBSD表征结果。新型ABD-850AM的织构明显低于其他两种合金。

图四:凝固裂纹的微观组织。 图四:凝固裂纹的微观组织。

图五:液化裂纹的微观组织。 图五:液化裂纹的微观组织。

图六:固态裂纹的微观组织。 图六:固态裂纹的微观组织。

合金设计采用凝固区间作为指标固然可以进行快速筛选,但该方法并不探讨凝固行为的最后阶段。因此,该项工作在后期采用Sindo Kou教授提出的凝固标准以解析不同合金的凝固开裂风险。同时,在失塑区间的高温力学测试也用来验证固态开裂的敏感性。

图七:采用S Kou标准的多种合金凝固开裂风险分析 图七:采用S Kou标准的多种合金凝固开裂风险分析

图八:三种合金的初始态(as-fabricated state)微观组织通过维氏硬度表征有较大差异,然而在热处理后,三种合金均达到了相似的硬度值 图八:三种合金的初始态(as-fabricated state)微观组织通过维氏硬度表征有较大差异,然而在热处理后,三种合金均达到了相似的硬度值

图九:三种合金的初始态(as-fabricated state)在室温与失塑区间的力学表征。 图九:三种合金的初始态(as-fabricated state)在室温与失塑区间的力学表征。

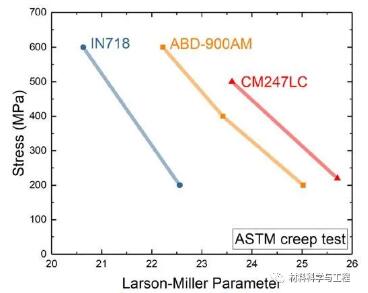

对增材制造裂纹缺陷机理进行大量表征与分析后,新型ABD-900AM合金被成功设计并投入实验。该合金展示了良好的增材制造加工性,高温强度与延展性。同时,在ASTM标准化蠕变测试中远胜于IN718合金并接近CM247LC合金的蠕变性能。

图十:新型ABD-900AM合金的微观组织与高温力学性能 图十:新型ABD-900AM合金的微观组织与高温力学性能

图十一:三种合金的ASTM标准化蠕变测试结果 图十一:三种合金的ASTM标准化蠕变测试结果

综上所述,该项工作很好的验证了基于计算的合金设计理念可以高效遴选可靠的合金成分,为适用于增材制造的新型合金提供了新思路。

|