从科学研究到工程实践,利用简化的模型分析确定3D打印工艺框架

在工程应用背景下,对金属3D打印材料进行工艺摸索及优化,大多会通过广泛的实验来实现,这个过程繁琐且耗时,但一直被采用。而高校等研究机构则倾向于借助仿真从微/宏观的角度分析,来减少确定工艺参数对实验的依赖程度。这是工程实践和科学研究的区别,可前者离不开后者。

目前,已经有很多研究人员提出了多种基于模型的方法来预测熔池尺寸,这些模型从计算冗长到简单快速不一而足,大多都是建议使用最佳的熔池尺寸比来确定扫描间距之类的变量。但为了确定最佳间距还是会需要大量实验,而且这些方法并没有考虑球化、孔隙等的形成机制。因此,建立一个基于模型预测的无缺陷工艺框架则实用的多。

借助简单的模型预测确定可打印区和不可打印区

来自美国Texas A&Muniversity的研究人员,利用简单的Eagar和Tsai模型来预测熔池几何结构,结合单道实验,以及开发的扫描间距选择准则来研究SLM过程的工艺参数选择范围。最终证明,利用该方法选定的参数组合,均可以实现SLM零件的完全致密化。

为了确定材料的可打印工艺范围,必须对参数空间进行广泛的扫描,无论是实验上还是数值上。熔池尺寸的预测是SLM参数优化框架中的第一步,因为它是决定熔池尺寸以及导致零件孔隙的敏感性标志。研究人员的目标是选择一个简单但快速且合理的模型来预测熔池尺寸,而不是使用高精度、复杂的元素分析来获取大多数物理信息。

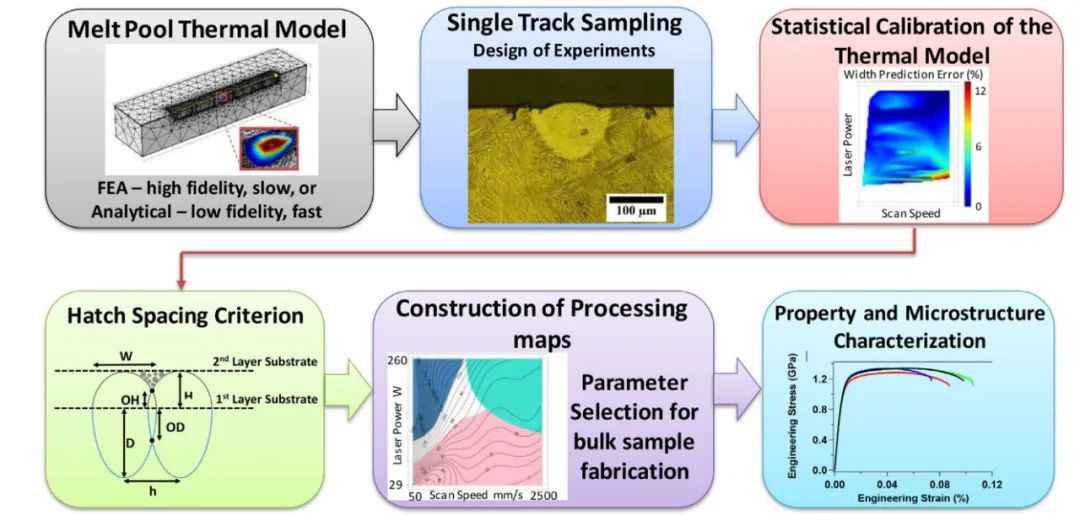

激光熔化工艺参数优化的研究流程图 激光熔化工艺参数优化的研究流程图

研究人员将输入参数分为了两类:一类是热输入参数包括激光功率、扫描速度和激光高斯热源半径;另一类是材料参数,包括热导率、密度、比热、熔点和激光吸收率。利用统计方法对该模型的不确定性进行校正,结合特殊设定的单道打印实验结果对模型偏差进行校正。随后,研究人员利用预测的熔池尺寸,来确定能够良好成型、未熔合、过熔的相关参数边界,从而获得该材料的可打印工艺框架。

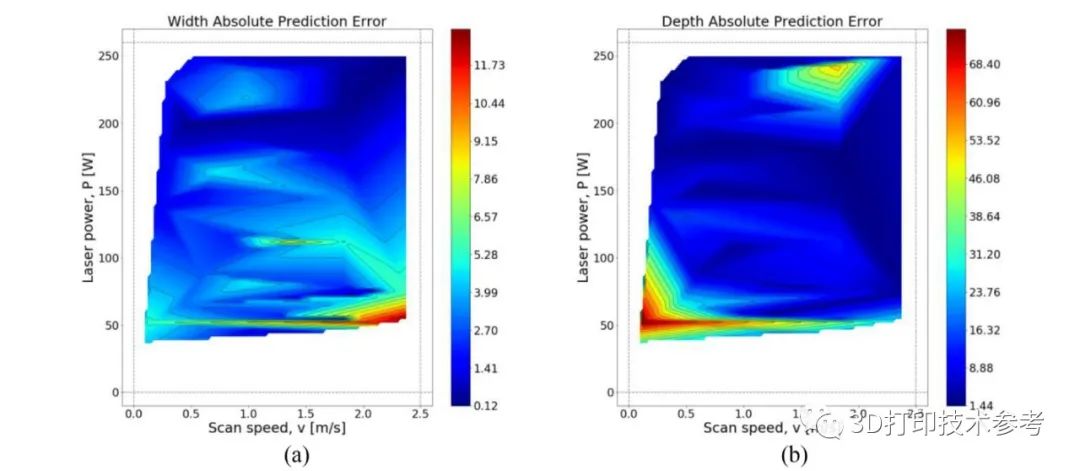

统计校正后的E-T模型绝对预测误差等值线图与实验测量值的比较:(a)熔池宽度误差为2.77%和;(b)熔池深度误差为11.95% 统计校正后的E-T模型绝对预测误差等值线图与实验测量值的比较:(a)熔池宽度误差为2.77%和;(b)熔池深度误差为11.95%

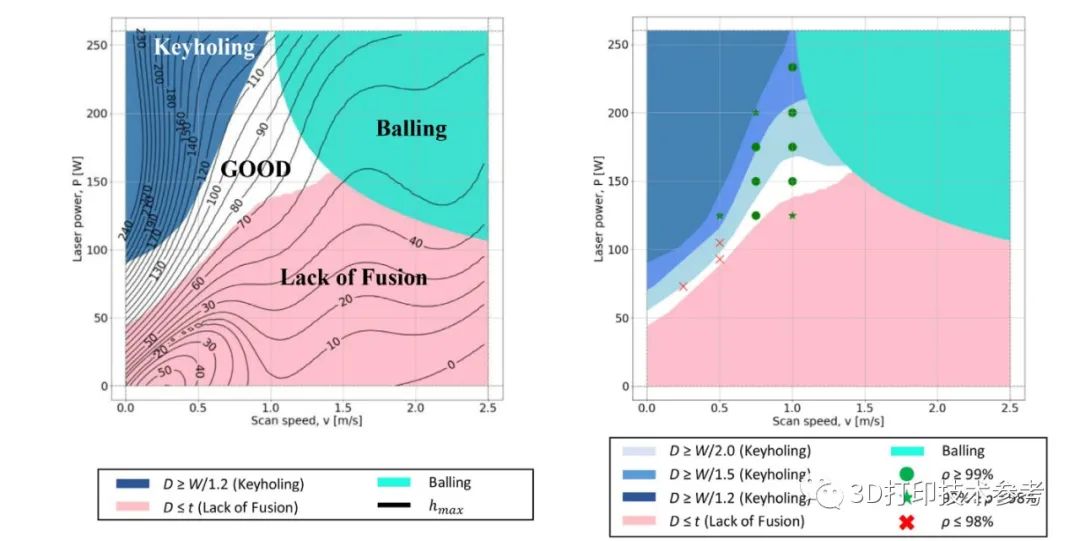

为了排除可能导致球化的工艺组合,研究人员借助实验设计了特定的向量分类器,将参数组合分为球化区和非球化区,而错误分类的误差为零。校准后的Eagar-Tsai模型允许在定义的参数空间内合理、准确地预测熔池尺寸。基于几何推导的扫描间距确定准则,在给定熔池宽度、熔池深度和层厚的情况下可以确定能够实现完全熔合的最大扫描间距,这区别于其他一些研究采用所谓最佳搭接率来确定扫描间距的方法。

根据校准的E-T模型预测,将AF9628的打印工艺区进行划分,及不同工艺组合下的实测致密度 根据校准的E-T模型预测,将AF9628的打印工艺区进行划分,及不同工艺组合下的实测致密度

研究人员所选定的实验材料为马氏体不锈钢,此类材料具有超高的屈服强度和合理的韧性,在汽车、航空航天、国防等领域得到高度重视。而最新研制的低合金高强度马氏体不锈钢AF9628,其强度可以达到1.5GPa,韧性可以达到10%。研究人员希望采用3D打印和AF9628不锈钢来生产对几何形状具有高度控制的高强度零件。

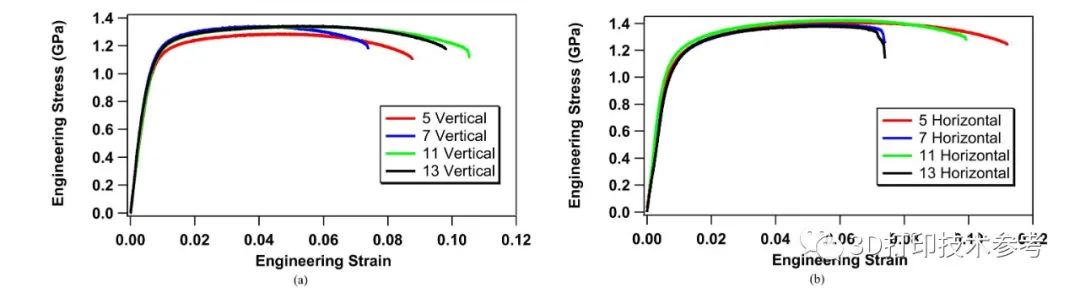

通过以上模型分析方法,研究人员构建了AF9628的SLM工艺框架,在此框架内的各种工艺参数均可以成功打印出全密度样品。而最终利用该模型优化出的最佳工艺参数,最终获得的实验样件致密度大于99.25%,强度大于1.4Gpa,伸长率高达11%。文章指出,这是迄今为止公开报道的强度最高的3D打印金属样品。

SLM制造的AF9628的应力-应变曲线(垂直试样和水平试样) SLM制造的AF9628的应力-应变曲线(垂直试样和水平试样)

END

该研究最终开发出了一套简单的工艺参数优化框架的确定方法。根据该方法,工艺工程师可以轻松选定材料的可打印参数范围,而且这种方法仅取决于可预测的熔池尺寸。

在保持材料全密度的同时,在工艺参数选择方面表现出的灵活性也为局部微结构改进和参数优化提供了可能性,从而可以进一步改善打印零件的机械性能。

|