美陆军要求3D Systems开发9激光器1m*1m x 0.6m的大型金属3D打印机

据外媒7月份的消息,美国陆军研究实验室(ARL)的作战能力发展司令部已向美国领先的3D打印机制造商3D Systems授予了1500万美元的机器开发合同,后者将与国家制造科学中心(NCMS)合作,开发“世界上最大、最快、最精确的金属3D打印机”。上周,该项目公布了许多新细节。该金属3D打印系统需要配备9台激光器,成型尺寸达到1m x 1m x 600mm,将用于满足武装部队的弹药、地面车辆、直升机和导弹防御需求。除了系统本身之外,3D Systems还在开发补充材料、软件和服务,以提供更全面的产品。

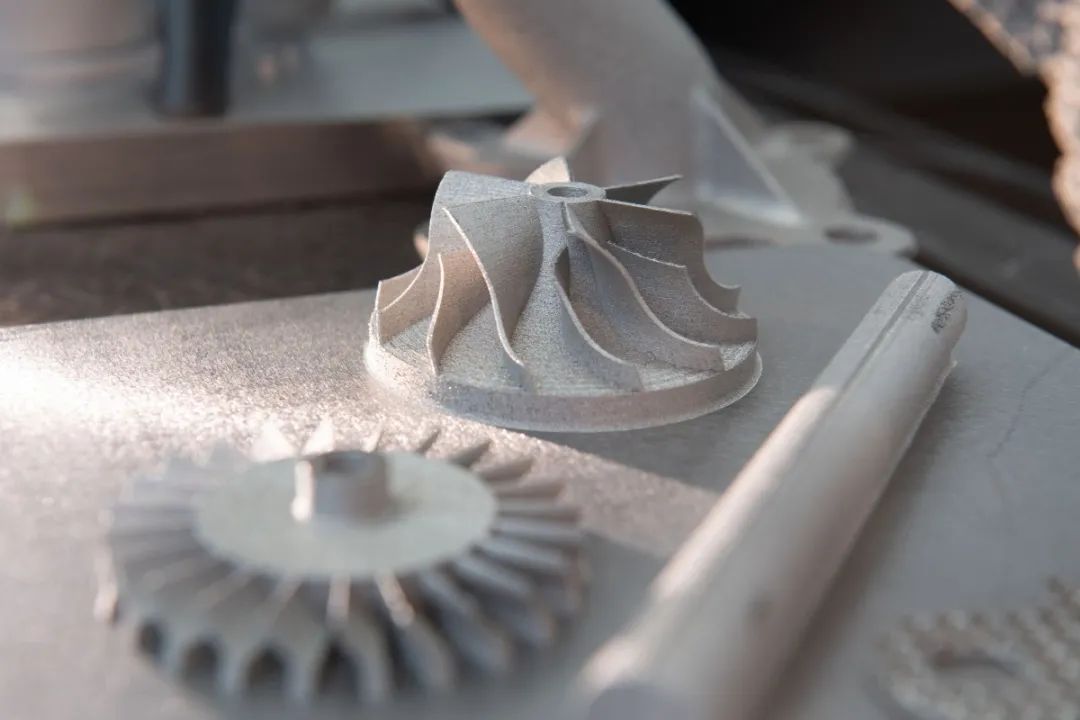

九激光系统将用于制造陆军武器系统的金属零件,来自美陆军 九激光系统将用于制造陆军武器系统的金属零件,来自美陆军

ARL的高级制造、材料和流程计划经理Stephanie Koch指出:“当我们着手这个项目时,我们需要一种更快的方法来生产主要地面战斗子系统的关键部件。迄今为止,该项目所取得的进展是巨大的。我们期待在未来几个月内逐步开发出全面的生产解决方案,该解决方案将实现新功能,以解决转型过度的问题。”在陆军进行安装后,该技术将提供给领先的航空航天和国防供应商。

用于大型金属3D打印系统的高级光学器件

到2020年10月,新系统的第一份测试打印已经完成。该机器的关键部件基于3D Systems成熟的DMP系列打印机来选择,其光学系统能够为九个激光器中的每一个提供单独的熔池监控系统,从而改善零件质量控制。由于采用了几乎相同的光学系统,因此新机器还能够利用公司现有的材料工艺库。

3D Systems还将六台高对比度单镜头反光(SLR)摄像机集成到机器的构建室内,从而可以进行现场监控。摄像机提供了自顶向下的视图,这意味着用户不需要执行图像处理过程。除了粉末床图像外,该系统的固件还可以捕获传感器数据、位置数据和熔池数据,并将所有数据整理到SQL数据库中,以待全面了解零件质量。

3D Systems的联合创始人兼CTO Chuck Hull补充道:“ 3D Systems秉承创新精神,我们的客户在推动这一过程中发挥了关键作用。我们与ARL的合作使我们能够加大研发力度,在使ARL达到其目标的道路上实现了许多行业首创。我们在该项目的第一阶段所取得的成就将为下一阶段提供动力,这将有助于我们帮助ARL扩展其能力并巩固其供应链。”

提高材料效率

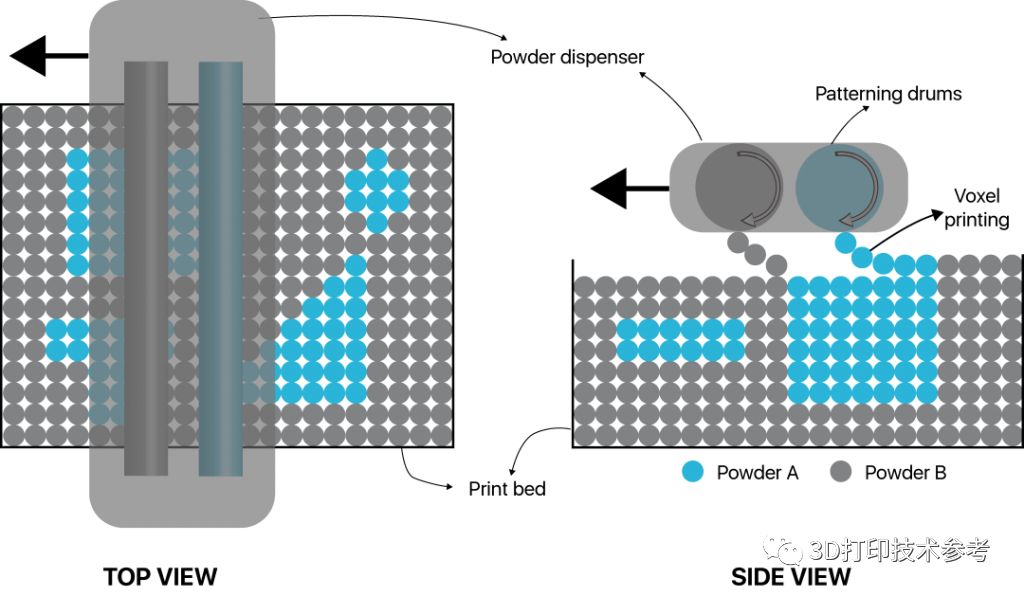

与传统的PBF 技术不同,3D Systems将采用选择性粉末沉积工艺,仅通过在需要的地方沉积材料来减少粉末的使用。3D打印技术参考猜测该技术可能与Aerosint混合材料铺粉系统类似,其在打印过程中采用两种不同的粉末,其中一种廉价粉末用作支撑材料,这种方法可以减少在打印非常大尺寸零件时所需要的金属粉末的用量。该系统的打印基板同样可以预热,以减少热应力并提高沉积质量。

Aerosint选择性粉末沉积技术使用特殊装置来沉积两种或多种材料

3D Systems在打印前对构建室抽真空能够排除粉末中的氧气 3D Systems在打印前对构建室抽真空能够排除粉末中的氧气

此外,该公司将继续采用真空构建室,氧气含量保持在25ppm以下(大多数传统金属3D打印机中氧含量约为500-1000ppm),氩气的消耗大约相当于其他类型金属3D打印机的十分之一,从而使零件具有较高的化学纯度,还可以显著降低机器运行期间氩气的总购买成本,并通过提高粉末的可重复使用性来节省总成本。

|