NASA将3D打印耐腐蚀合金应用到航天航空中

中国3D打印网9月29日讯,固态金属3D打印专家Fabrisonic利用其专利的超声增材制造(UAM)工艺成功地将不同的非晶态合金融合到多金属覆层中。作为NASA SBIR研究的一部分,该公司部署了超声波能量而不是传统的基于激光的3D打印方法来组合不同的耐腐蚀合金。利用其专有的制造技术,Fabrisonic能够将金属连接到晶体衬底上,而不会破坏其任何有益特性。

所得的金属混合物具有与普通结晶合金相比更高的强度和耐腐蚀性能,这可能使其非常适合于航空航天工业中未来的熔覆应用。

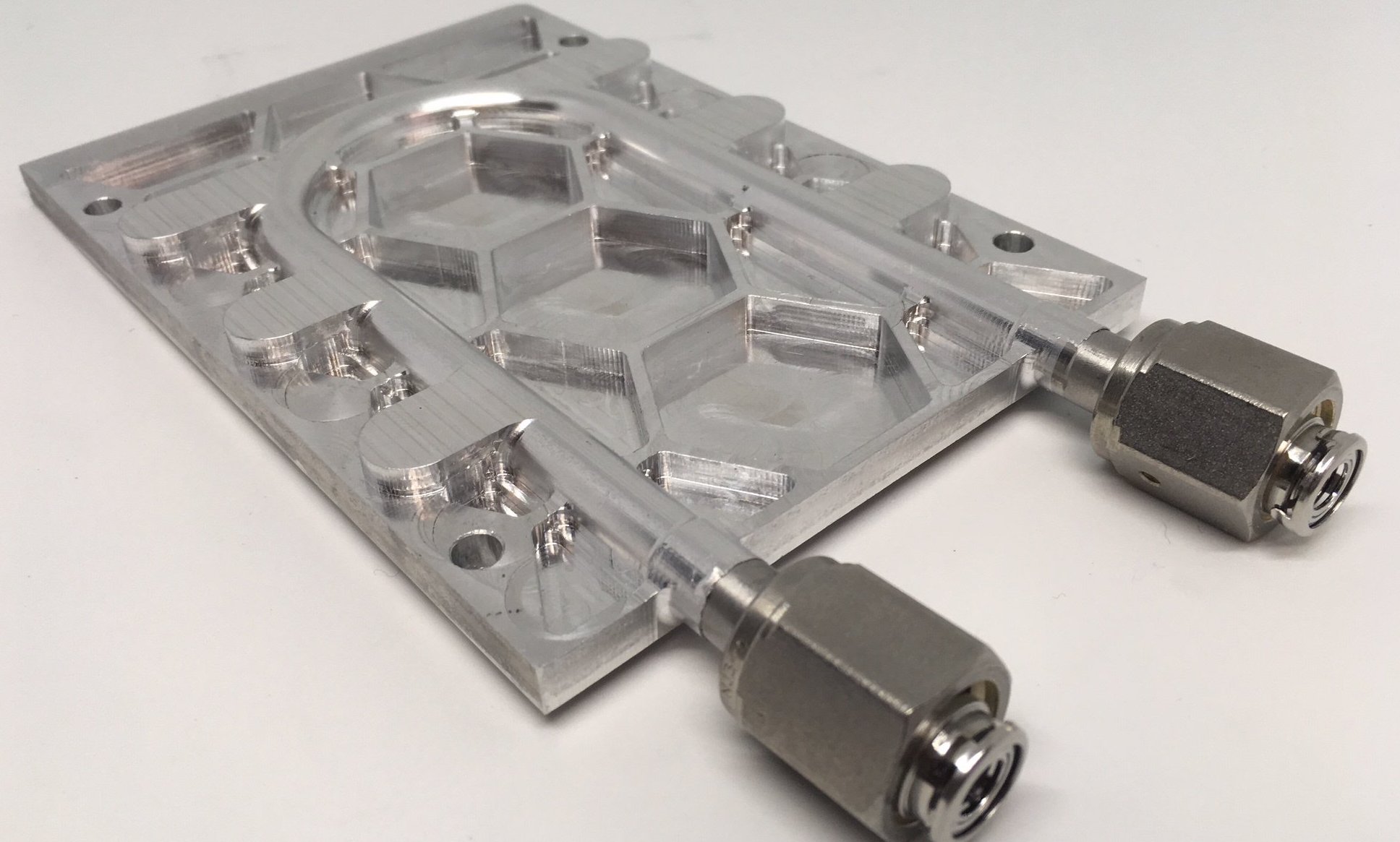

作为NASA项目的一部分,Fabrisonic已将其获得专利的UAM生产方法部署到3D打印多材料包层中。图片来自Fabrisonic。

Fabrisonic的超声波增材制造技术

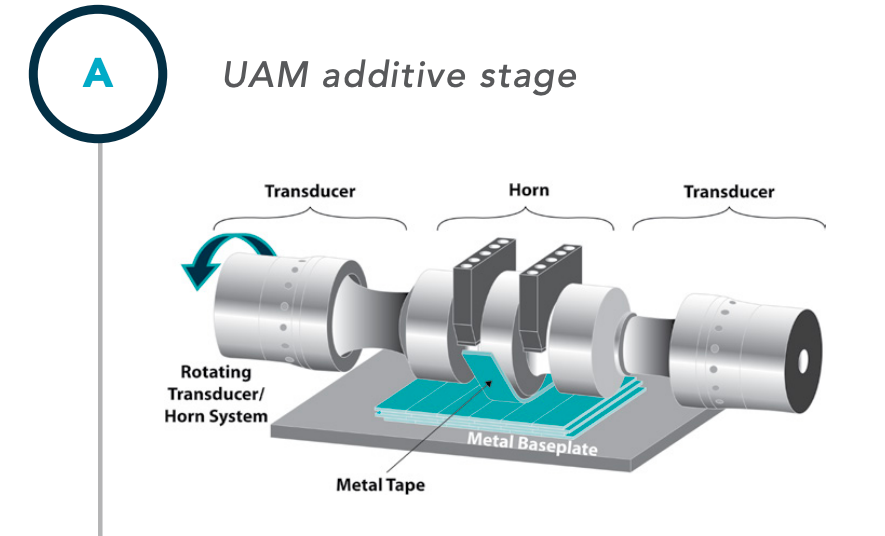

Fabrisonic的UAM技术是一种混合金属3D打印工艺,可将一系列金属带超声焊接成3D形状。该方法在低温下运行,这使得异种材料(例如电子产品)可以嵌入金属合金结构中。随着金属物体的堆积,CNC机器也可以用于精加工其内表面和外表面,与传统的金属3D打印工艺相比,用户可以创建更详细的形状。自该公司于2017年为其UAM打印技术申请专利以来,它一直在发布其SonicLayer 1200设备,该设备也具有其UAM技术。

为了寻找获得专利的3D打印技术的新应用,Fabrisonic近年来与许多美国政府研究机构建立了合作伙伴关系。该公司与橡树岭国家实验室(ORNL)合作,将UAM部署到ORNL的高通量同位素反应堆(HFIR)的3D打印控制板上。

Fabrisonic还与NASA建立了密切的关系,他们共同开发的3D打印热交换器设备于2018年通过了航天质量控制测试。最近,该公司与光学传感器专家Luna Innovations合作为NASA制作了传感器。该计划旨在为Stennis航天中心的火箭试验台收集低温燃料管的数据。

在NASA和Fabrisonic的最新合作中,后者进一步发展了其UAM工艺,以印刷复合金属覆层,该覆层将来可能在航空航天中得到应用。

Fabrisonic曾与NASA合作开展过先前的项目,包括生产3D打印热交换器(如图)。图片来自Fabrisonic。

更好地利用非晶态金属

非晶态金属或块状金属玻璃(BMG)是通过快速冷却合金而绕过凝固的结晶阶段而形成的。结果,该材料具有独特的无序结构,与常规的结晶合金相比,它们具有更高的强度。

BMG还可以比其他金属承受更大的可逆变形,并且它们缺乏长周期周期性,因此也更耐腐蚀。尽管无定形金属显然具有有利的制造特征,但先前已证明它们很难与其他材料结合并难以印刷在较厚的层中。

Fabrisonic与美国国家航空航天局(NASA)的合作伙伴LM Group Holdings(LMGH)合作,试图通过使用其UAM 3D打印工艺将非晶态金属与其他合金融合来克服这些限制。该公司通过加入几种不同的非晶态合金并研究反应以更好地了解其界面成分,证明了该工艺的可行性。

Fabrisonic的UAM工艺(如图所示)允许将不同的金属组合在一起,而不会失去其任何耐腐蚀性能。图片来自Fabrisonic。

在测试过程中,研究小组发现UAM的低温使异种金属合金的结合几乎没有金属间形成,而且没有降低其高强度特性。两家公司还发现,可以使用多次通过来添加更多的金属,这反过来又使结构的厚度可以根据最终用途进行定制。据中国3D打印网了解,低延展性通常是现有结晶合金的一个问题,但是考虑到UAM与多种材料兼容,它可以将更多的易延展金属添加到混合物中。同样,传统的焊接技术将BMG限于特定的几何形状,但是评估表明,现在可以使用UAM以更低的成本实现更复杂的3D形状。

总体而言,在NASA开发计划的第一阶段中,合作伙伴设法合并了诸如铝,钛和钢之类的结晶金属,产生的壁厚为1mm的零件。将来,可以将3D打印技术部署在用于重型设备或绝缘油气管道的层压板的创建中。

中国3D打印网点评: LMGH和Fabrisonic可以提供比当前最先进技术先进一代的产品和服务。在基材保护,使用寿命延长和应用效率提高方面的显着优势。

|