| Optomec是美国知名的增材制造系统供应商,凭借Aerosol Jet技术,已成为电子3D打印领域的主要参与者之一。该公司还凭借基于DED的LENS 3D打印系统在金属增材制造领域占有重要地位,该技术可生产致密的金属零件并能用于金属零件维修。

在最近的一次客户调查中该公司表示,使用其金属增材制造技术进行翻新和维修的涡轮叶片数量已经超过1000万个。所有领先的燃气轮机原始设备制造商都为航空航天部门的飞机发动机和能源部门的发电装备安装了Optomec 3D打印系统,其客户数量达100多个,其中不乏GE、西门子、霍尼韦尔、三星、洛克希德等公司。

燃气轮机大型叶片 燃气轮机大型叶片

Optomec的激光熔覆技术被业内广泛采用,已获得15个国家/地区的航空维护运营批准。其基于定向能量沉积(DED)的增材制造工艺,可用于压缩机和涡轮叶片、整体叶盘、叶片和各种发动机部件的直接生产和维修。在这些领域,增材制造技术使设计效率得以提高,但也提高了成本,可用来修理那些从零开始制造但成本很高的零件。

客户经常使用Optomec的系统来修理涡轮叶片的尖端,密封件和磨损表面、压缩机叶片、保护罩和其他高价值组件。该公司基于DED的系统具有许多优势,包括适当的视觉和自适应控制软件,卓越的受控惰性气氛,总包维修过程配方以及可释放高生产率的自动化解决方案。

Optomec激光沉积制造过程 Optomec激光沉积制造过程

今年五月,Optomec宣布,其公司LENS定向能量沉积系统在增材制造和铝合金修复方面取得突破。该公司表示,这项创新技术可用于沉积任何种类的铝合金材料,包括其专门为提高增材制造加工性能而开发的铝合金。

此外,该公司表示,其机械的投资回报率超过180%。去年11月,该公司已经安装了500台工业3D打印机,超过200台是LENS工艺,其中GE公司就拥有20多台。

航空航天供应商正在寻求SLM工艺以外的高精度3D打印技术

一直以来,激光粉末床熔融技术在航空航天领域获得了相比其他增材制造技术更多的应用,但随着需求的增加,一些航空航天供应商还在寻求大型零件的增材制造技术。

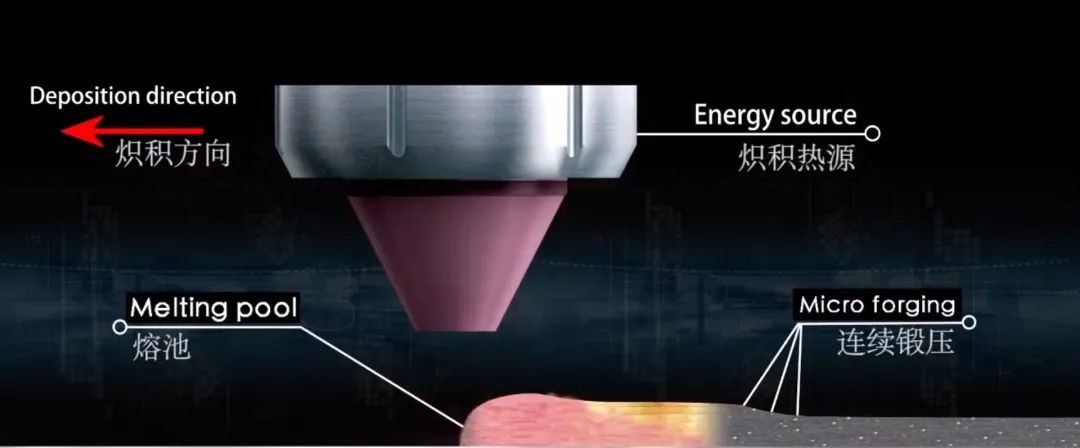

近日,华中科技大学铸锻铣一体化金属3D打印技术被列入“中国限制出口技术目录”。相比于锻件传统制造方法流程长、工序复杂,需要多台大型设备、制造成本高,污染排放量大的特点,微铸锻铣复合增材制造流程短,只需通过一台设备就可以完成金属丝材到锻件的制造,同时可满足大型复杂高端零件的制造。目前,该技术已经应用于飞机挂架、舰船螺旋桨、汽车翼子板模具、燃机过渡段、高铁辙叉等项目的研发制造,重点服务于航空航天、核电工业、船舶海工、高速铁路等支柱产业。

锻铣一体化金属3D打印技术原理 锻铣一体化金属3D打印技术原理

微铸锻铣复合制造技术由于突破了增材技术无法制造锻件的瓶颈,一经问世便获得了GE、空客、商飞、西飞、成飞等大型企业的高度关注,并展开了相关合作。

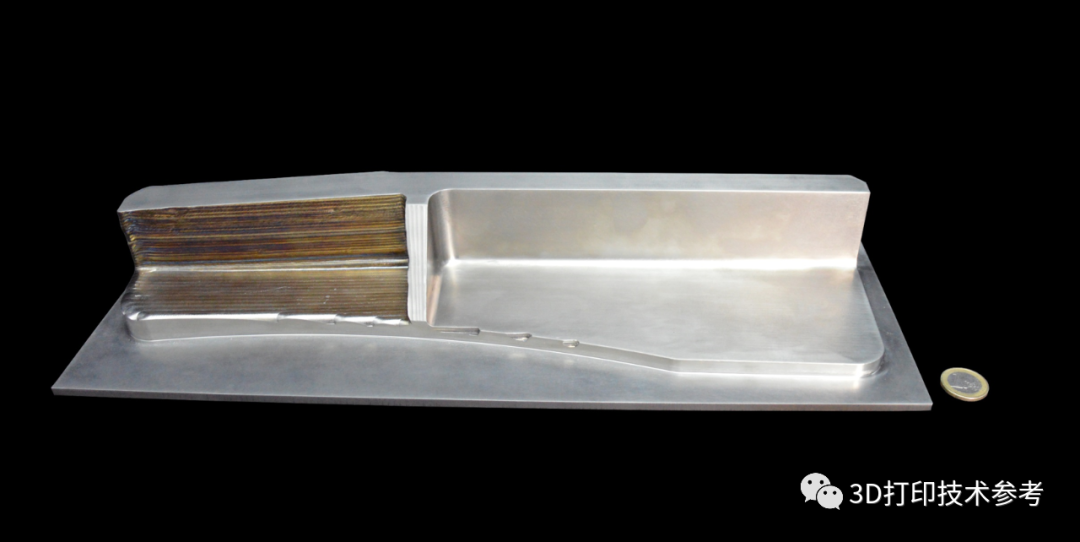

无独有偶,国外增材制造技术供应商Prodways也推出了基于电弧的快速增材锻造(RAF)系统,在大型零件直接制造方面具有优势。Prodways RAF快速增材锻造技术成功的原因之一是其闭环监控系统,制造过程需要很少的人工监督,而且可以自动调整生产参数,从而确保最佳的质量和可重复性。对采用RAF工艺打印的不同零件进行的冶金测试表明,与典型的金属3D打印工艺相比,RAF工艺具有极好的均质性和无气孔性。

在RAF系统上制造的3D打印钛合金结构与机加效果 在RAF系统上制造的3D打印钛合金结构与机加效果

Prodways指出,使用该系统可以在几个小时内制造出大型3D打印零件。航空业公司也指出,这项技术可以用于制造飞机上将近50%的钛合金零件,并节省多达50%的零件成本。2019年,欧洲导弹开发商和制造商MBDA已经选择Prodways快速增材锻造(RAF)系统来3D打印大型钛航空零件,MBDA希望将此类组件的成本和交货时间降低25%。

挪威公司Norsk Titanium AS则采用等离子沉积技术实现大尺寸零件的增材制造,并致力于满足航空航天领域的严格要求。2015年,他们获得了欧洲TRL8认证,这是一种评估关键技术元素成熟度的方法,得到了美国国防部、美国宇航局、欧洲宇航局和许多其他航天机构的承认。(对于TRL的评估主要检查项目的概念、技术要求、经过验证的技术能力,并根据分值将其评为1到9个等级,其中9级代表技术最成熟。TRL8预示着产品不存在问题,可以投入验证。)

Norsk等离子体沉积过程 Norsk等离子体沉积过程

Norsk开发的直接金属沉积技术,采用金属粉末或金属丝通过等离子体沉积成形,尺寸和材料完整性由控制系统管理。与所有增材制造技术一样,该过程从要打印的零件设计图开始,通过控制系统被编程产生该部件的沉积坐标,然而它可以每小时几公斤的工业速度生产零件,并用于大型结构的直接制造。

目前,Norsk已经为波音787设计了4个零部件,并获得787零件认证,而且已经用于这些部件的批量生产。采用Norsk的工艺,可以为每架波音787节省200到300万美元的成本。

END

对于SLM技术来说,虽然产品质量和尺寸控制极佳,但制造尺寸有限而且速度非常缓慢,远不能满足航空航天等领域对于大型零件的制造需求。无论是Optomec激光能量沉积、Norsk等离子沉积,还是Prodways快速增材锻造以及我国铸锻铣一体化金属3D打印技术,都为大尺寸复杂金属零件的直接制造提供了可能,也为更广泛的金属3D打印应用开辟了道路。

|