铜3D打印技术能否成为新能源汽车新一代热交换技术的助推器?

新能源汽车对工况提出了更高的要求,3D打印技术制造新能源汽车零部件的切入点是轻量化和热管理。在车辆的热管理领域,比较常规的散热方式是使用一种成本低且有效的散热器对气流进行被动冷却,这种散热器能够通过传统工艺实现。然而,这种被动散热方式难以满足新能源电动汽车电池系统的热交换器求。这是由于电动汽车中的电池系统是为整辆车提供电力的,需要采用输入冷却液体的主动冷却系统。粉末床熔融(PBF)增材制造技术为制造使得紧凑、高效的新一代热交换器成为可能,如果将金属3D打印技术与具有出色导热性能的铜相结合,为电动汽车热交换器技术的提升带来巨大的想象空间。然而,铜金属材料极佳的导热性、反射性以及高延展性,也给增材制造与后处理工作带来了挑战,也增加了铜3D打印热交换器的应用难度。

但这些挑战也成为增材制造铜金属材料、打印工艺的提升带来了动力。本期,3D科学谷就与谷友共同探讨几种推动铜3D打印应用的因素。

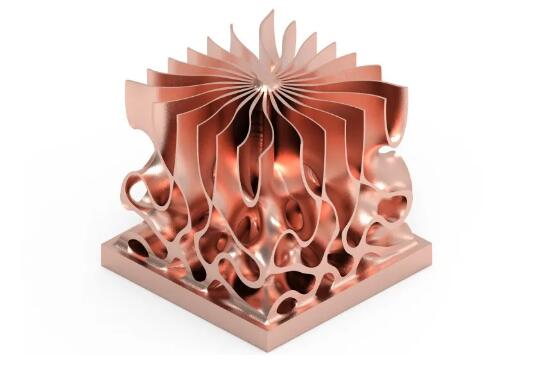

被动式3D打印铜散热片。来源: nTopology

多样化发展的铜金属增材制造技术 多样化发展的铜金属增材制造技术

基于粉末床熔融工艺的金属3D打印技术能够实现复杂设计,释放设计的自由度,这一技术在热交换器制造中的应用,使得设计师能够使用高级设计策略,例如使用渐变、可变密度的点阵结构,在有限空间内增加热交换器的表面积,提升热交换性能。简而言之,面向增材制造的设计,能够实现在热负荷高的位置用密度较高的结构材料,从而实现轻量化与冷却性能的平衡。

纯铜具有出色的导热性,是极佳的散热组件制造材料,其应用涵盖从微电子产品到注塑模具镶件的广泛领域。

基于以上两点,我们不难理解,如能将具有出色导热性能的铜与面向增材制造的先进换热器设计相结合,将为制造轻量化、高性能换热器带来更多可能。

然而实际应用中却存在着挑战。由于铜的导热性和反射性极佳,这使得铜金属在3D打印机内部难以操作。尤其在选区激光熔融3D打印工艺中,铜金属在激光熔化的过程中,吸收率低,激光难以持续熔化铜金属粉末,从而导致成形效率低,冶金质量难以控制等问题。此外,铜的高延展性给去除多余粉末这样的后处理工作增加了难度。因此,尽管具有出色的导热性,铜金属并没有成为增材制造的首选材料。

不过在铜金属增材制造技术的发展变化中,铜与先进增材制造设计的结合具备了更高的可行性。

l 激光器的改变

市场上多数选区激光熔化3D打印系统中使用的激光器的铜吸收率低,因此必须使用大功率激光器,然而这会增加反冲压力、汽化、飞溅和相关缺陷。[1] 不过利好的是,新型激光器的出现,提高了铜增材制造的细节分辨率以及纯铜增材制造的能力。

《铜金属3D打印白皮书》。来源:3D科学谷

德国Fraunhofer ILT研究所 开展了“SLM绿色”项目,发现与现有方法相比,“SLM绿色”项目旨在“显着提高细节分辨率以及更高的成本效益”。最具特色的是激光的颜色是绿色的。

根据Fraunhofer ILT,当前的粉末床激光熔化技术所采用的激光器通常在光的红外光谱范围内运行,这就是为什么铜的低吸收率会发生,而且光的能量不能有效地熔化铜金属。在绿色激光器中,与1μm波长相比更短,波长在515nm。这意味着更少的激光功率输出,此外,激光束可以更精确地聚焦,使其能够使用新的SLM工艺制造更加精细的部件。Fraunhofer ILT正在创建更均匀的熔池动力学,以便建立高材料密度的组件,并获得更高的细节分辨率。

2018 年,岛津公司拟(日本)实现了其 BLUE IMPACT 蓝光冲击二极管激光器的商业化,这种激光器可以在高亮度下产生 100 瓦的功率。这款产品是岛津公司与日本大阪大学合作开发的,是日本国家项目的一部分。

BLUE IMPACT 激光器结合了日亚化学公司(日本)的许多氮化镓(GaN)蓝色激光二极管,自 2006 年以来效率提高了一倍,输出功率提高了一个数量级。岛津 450 纳米蓝色二极管激光器的一个关键应用是铜材料的 3D 打印。

铜对蓝色激光的吸收率很高,背反射的减少可以使加工过程变快,这对传统的红外激光器是一个严峻的挑战。新研发的 3D 打印机可以用纯铜粉高效打印物体。

l 增材制造铜合金材料

常见选区激光熔化3D 打印工艺中,一般采用铜合金粉末来代替纯铜,例如 CuCrZr、CuNi3Si 等。铜合金材料允许使用常用的红光激光器进行熔融。

铜合金组分的比例可以通过平衡电导率和孔隙率来实现定制的材料性能。基于选区激光熔化工艺的铜合金3D打印材料与工艺在近年来得到了发展。

3D打印铜合金火箭发动机制造与点火测试全过程。来源:3T 3D打印铜合金火箭发动机制造与点火测试全过程。来源:3T

铜合金3D打印技术的应用已在火箭发动机制造领域得到了发展。小型火箭制造商Launcher 与3T和EOS合作开发了3D打印铜合金火箭发动机部件,材料为Cucrzr,这款发动机集成了复杂冷却通道,这一设计将使发动机冷却效率得到提升。这一应用体现了铜合金与增材制造复杂设计相结合所带来的热管理性能的提升。

金属3D打印企业SLM Solutions 验证通过了一种用于选区激光熔化3D打印的铜合金材料-CuNi2SiCr ,并确立了这款材料的理想打印参数。铜合金CuNi2SiCr 是一种可热硬化的合金,具有高刚度以及电导率和导热率的平衡组合的特征。该合金中包括镍和硅成分,具有很高的耐腐蚀性和耐磨性。

l 多样化的纯铜3D打印技术

粉末床电子束熔融

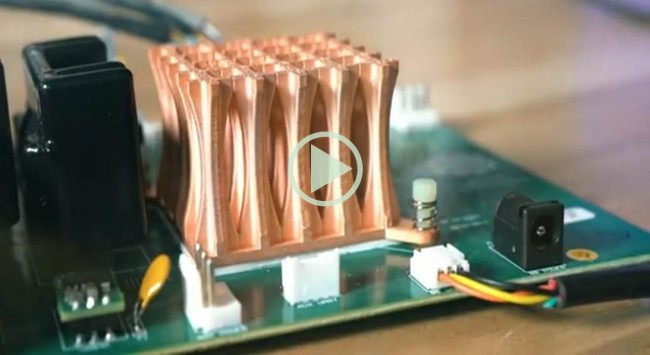

铜吸收能量的能力随能源的波长而变化。根据GE公司的描述,纯铜从电子束熔融工艺中吸收80%的能量,而在红色激光束中仅吸收2%的能量。就熔化能力以及最终提高生产率而言,这为粉末床电子束熔融(EBM)3D打印提供了优势。在不影响高电导率或导热率的情况下,能够以纯铜生产独特、复杂的几何形状的能力适合于众多领域,包括汽车行业或正在寻找的电连接器、感应线圈和热交换器应用。

EBM 纯铜3D打印样件。来源:GE Additive EBM 纯铜3D打印样件。来源:GE Additive

纯铜增材制造还存在着进一步的提升空间。根据3D科学谷的市场观察,美国SLAC国家加速器实验室、北卡罗来纳州立大学等机构的研究人员,正在通过改善铜粉末表面质量和电子束熔融(EBM)3D打印技术,克服纯铜材料增材制造领域的挑战。

他们在研究过程中设计了一款集成内部冷却通道的速降管组件,速降管是一种可放大射频信号的专用真空管,这一功能集成组件的热传递性能得到改善。对于加速器应用而言,铜通常需要达到或超过1级无氧电子(OFE)铜的ASTM F68的要求,这些设备需要极高的质量和纯净的材料,以避免零件故障(例如破裂或真空泄漏)。

研究团队首先改善材料的表面质量,使用更细的铜粉并改变将层融合在一起。但是,使用更细的铜粉使更多的氧气附着在铜粉上,增加了每层中的氧化物,使打印物体的纯度降低。研究团队需要找到降低铜粉中氧气含量的方法,他们采用的方法是通过氢气将氧气结合成水蒸气,并将其驱离粉末。研究团队表示,在铜部件的传统制造中,水蒸气的形成会在材料内部产生高压蒸汽泡,材料会起泡并破裂,然而在增材制造过程中,水蒸气逐层逸出,从而能够更为有效的释放出水蒸气。

纯铜的间接3D打印

Markforged推出了其金属X打印机适用的铜打印解决方案使得3D打印纯铜变得非常简单。借助Markforged Metal X系统,用户可以轻松制造具有高导电率和导热率的复杂零件,而这些零件以前是昂贵、费时或无法制造的。Markforged铜材料含大于99.8%的纯铜,具有出色的导热性和导电性以及高延展性。

Markforged 纯铜3D打印 Markforged 纯铜3D打印

与选区激光金属熔化3D打印工艺相区别,Markforged所开发的3D打印铜金属工艺将铜与塑料材料混合成铜丝,然后通过挤出熔融的方式逐层构造部件,这个过程只是在熔化塑料,而不是在熔化铜。然后,将铜放入烧结炉中,将其中的塑料材料去除。

Markforged所开发的3D打印铜金属工艺,将有望解决电动汽车铸铜零件铸造和钎焊的挑战,替代铸造与钎焊,实现更经济更复杂更高效的铜零件生产,从而有望应用于例如转子、散热器、感应器等零件的制造中。

在这些技术的助推下,铜合金、纯铜的增材制造变得更为成熟,也为制造高性能铜金属热交换器做了铺垫。结合面向增材制造的设计,将加速新能源汽车等领域换热器产品的创新。

|