近年来,随着增材制造行业的迅速发展,增材制造(下同3D打印)技术优势日益凸现。相较于传统制造工艺,增材制造工艺可以实现复杂形状零件的快速生产和大规模定制,同时可以有效减少材料浪费。因此能够预见的是:在不久的将来,增材制造技术会对制造业产生巨大影响。增材制造技术优势明显,但也存在着诸多工艺痛点,例如:打印变形、开裂、残余应力、收缩线、卡刮刀、匙孔、表面粗糙度、熔合等。这些问题也同时困扰着诸多企业用户。在如今,越来越多的企业用户在实际3D打印之前,都会尝试使用仿真软件对工艺进行评估优化。通过仿真分析与优化,有效帮助企业降低了试错次数、缩短了工艺开发周期,从而在竞争激烈的市场中保持领先。因此,增材工艺虚拟仿真技术也备受用户的关注和重视。

领域创新:反变形补偿技术

尽管增材制造技术具有推动制造业变革的潜力,但它仍面临上述提及的诸多工艺痛点问题,这些问题影响了增材制造技术在各行各业广泛应用的步伐。这些问题中最重要的因素是打印质量和打印过程中重复试错问题。对于工业应用而言,增材制造技术存在的这些固有问题,会导致打印结果与原始数模不一致、出现偏差和缺陷等问题。

但为了解决上述问题,增材制造领域的创新仍在继续,其中一项创新就是反变形补偿技术 —— 一种应用于模型预处理阶段的补偿计算方法,该方法使用数值模拟所得的变形结果或真实扫描所得的变形数据来反向补偿原始几何模型,并且当涉及到尖端工艺制造需求时,甚至可以同时基于上述两者数据进行补偿。

增材制造过程中经常会出现零件变形超差等问题,反变形补偿技术提供了有效的解决方案,用户可以通过反变形补偿技术来调整最初的设计几何形状,从而打印出更加准确的最终产品。

▲Simufact Additive自动变形补偿(2次自动补偿迭代后达到公差目标)

反变形补偿技术的发展,有效推进了增材制造工艺的推广与应用,这是因为该项技术能够有效减少打印问题并提高打印精度。当零件对尺寸精度要求较高时,该项技术更能发挥其能力,通过精准的反变形帮助用户提高零件的打印精度。同时在零件的设计阶段或者打印之前,用户也可以通过仿真模拟来预测可能出现的各类问题,发现问题并提前解决问题,从而使得打印过程变得准确和高效。

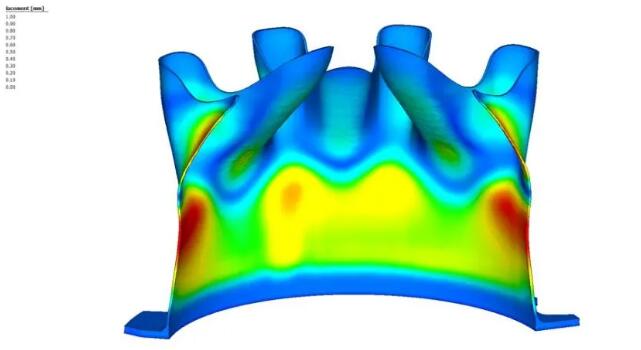

▲Simufact Additive变形补偿自动优化3D打印变形(2次迭代达到公差目标)

对于铺粉3D打印而言,由于激光束的高能量输入所带来的热应变,导致打印的零部件产生变形和残余应力等问题,这就需要仿真工具能够精准预测并补偿变形、预测残余应力的产生,并且对整个打印过程中的温度分布进行仿真分析。而打印完成的后处理工序,例如:热处理、基板切割、热等静压 (HIP) 和机加等工艺,同样需要涵盖在整个模拟分析过程中,以此来获得整个工艺链中的各项变化,并得到准确的模拟分析结果。对于金属粘结剂喷射增材制造工艺而言,有必要预测烧结过程中的收缩变化,并通过软件对原始体进行反向补偿。而在定向能量沉积工艺中,分析整个过程中的热-力耦合过程并考虑整个过程中的相变可以帮助用户得到准确的变形和应力结果。

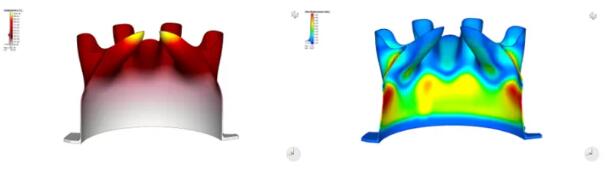

▲Simufact Additve 温度场及变形场预测分析

这种基于仿真的反变形补偿方法在大型 OEM 和增材制造过程中很常见,其中目标几何形状的初始网格会根据仿真结果进行多次迭代校正,这大大减少了试错的周期和成本,仅此一项就可以使零件的生产变形减少80-90%(具体取决于零件设计)。

混合补偿:将质量数据投入使用

当基于仿真的补偿精度无法满足特定需求,或者产品的规模扩大时,基于实际测量的反变形补偿功能就会发挥作用。这需要先3D打印零件,然后基于实际测量的方式获得3D打印零部件的变形,测量方式通常使用3D激光或结构光扫描仪。在这个过程中,软件功能的进步再次对3D打印工艺的可制造性及前处理流程生了巨大影响。用户可以将测量所得的实际几何数模与3D打印的几何数模进行形状对比,并基于对比结果对3D打印的数模进行补偿。当具备实际3D打印模型,且实际测量(扫描)精度非常高时,这种补偿策略甚至可以单独使用。

对于航空航天和国防行业的大型零部件而言,零部件均有着严格的尺寸要求、制造成本高等特点,混合补偿方法是最有效、最经济的解决方案。同时将仿真结果和扫描结果进行混合反变形补偿,能够减少用户98%以上零件的变形,其中大多数零件都可以实现“第二次打印即可成功”。

这种混合补偿方法首先通过Simufact Additive仿真对初始模型的STL网格进行变形补偿,然后在现实中基于补偿后的零件进行打印,后续对打印所得零件进行扫描来获取零件的轮廓,最后基于扫描结果对仿真补偿模型进行新一轮的反变形补偿,从而基于补偿结果再次打印,即可获取到一个既经过扫描补偿又经过仿真补偿且偏差接近于零的零件结构。

Simufact Additve的混合补偿流程

最重要的是最终打印零件的尺寸精度,而通过反变形补偿技术获得高精度打印部件的效果显而易见。用户可以最大限度地减少打印试错周期,提高研发效率和材料利用率,从而提高投资回报率,凸现可持续性优势。于此同时,减少打印变形还可以进一步减少零部件后处理和精加工工艺,从而进一步节省时间和成本。

为了实现混合补偿这一强大技术,这就要求整个团队需要在设计、工程、生产和质量方面,将人员、流程和数据链接在一起。随着仿真技术、测量技术和测量软件的成熟,以及云平台的不断完善,该项前沿技术也变得唾手可得,这也将极大提高增材制造用户的产品质量。

l 文章来源:

The Engineer—Comment: How advanced computational techniques can help manufacturers overcome 3D printing gremlins

|