根据中国科学报的报道,国防科技大学智能科学学院振动与噪声控制研究团队提出一种原创性的智能可编程机械/力学超材料设计方法,实现了金属基材料刚度和形状的大范围、连续、快速调节,具有重要的科学意义和工程应用价值。

上述成果发表在《自然材料》(Nature Materials)上,并被选为该期刊2022年8月的封面,被《自然》评为今年6月全球重要科技进展之一(全球共4项),并给与“hightlight”报道。

上述团队副研究员方鑫为论文第一作者兼共同通讯作者。国防科技大学和德国卡尔斯鲁厄理工学院为通讯单位。

机械性能调节可通过齿轮簇实现 机械性能调节可通过齿轮簇实现

近年来,智能材料广受关注,它是智能装备与结构设计的基础。材料弹性的调节对于智能机器、机器人、飞机和其他系统非常必要。然而,常规材料一旦制备,特性就几乎不能改变,部分材料在高温相变时才能呈现一定的调节性,不具有工程实际可操作性。

团队设计的新型力学超材料为智能科技发展带来新技术的思路图。

“机械/力学超材料是具有超出常规材料力学性能的结构功能材料,为高性能装备设计提供了前沿技术支撑,但传统超材料设计方法依然无法实现稳定连续的参数控制,需要颠覆性设计思维才能突破该瓶颈。”上述团队带头人、论文共同通讯作者温激鸿表示。

“限制力学超材料实现智能化调节的根本原因在于传统超材料的设计都遵循同一种模式,即将梁、杆、板等单功能的承载基元用固定或屈曲结点连接构成确定性拓扑结构,这种模式下,当受到应力、热或电磁场的刺激时,超材料会因为屈曲或旋转铰链而发生重构,从而改变刚度。但与此同时会产生塑性变形、变化不连续,且调节过程十分困难。”方鑫说。

为解决这个难题,上述团队提出了基于多功能动态基元和易变-牢固耦合模式的智能可编程机械/力学超材料设计范式,设计了系列基于齿轮的智能超材料,突破了宏观与微观、金属基和复合材料基超材料的集成一体化制造和集成驱动技术,实现金属基材料的大范围、连续、快速调节。

通俗地说,该团队设计了一个由齿轮制成的智能材料,它可以根据不同的“命令”,在齿轮旋转时,使坚固的材料变得更坚硬、变软或变形。

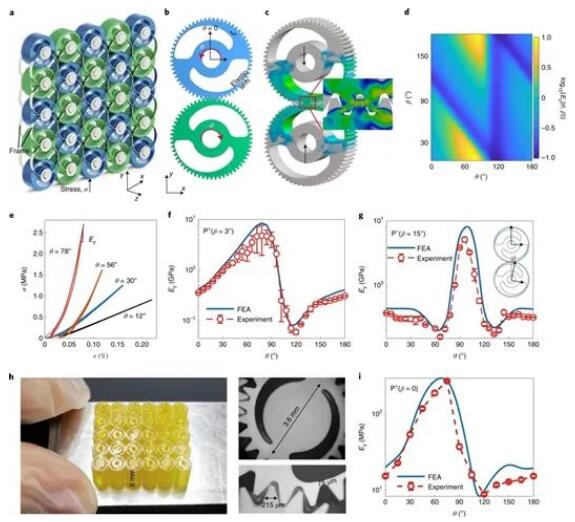

机械超材料的设计概念。

“这是一种前所未有的设计方法。”方鑫表示,可调性能够通过组装具有内置刚度梯度的元件来实现。要实现机械性能可调但坚固的固体,需要确保在大作用力下的可调性和强耦合(可靠连接),同时避免在调整时发生塑性变形。“我们发现,这种可变而又强的耦合可以通过齿轮簇实现。”

方鑫透露,除了尝试以齿轮作为基元,团队还尝试过很多其他构型,比如广泛关注的折纸构型、各类弹性屈曲构型、双稳态/多稳态构型,但都无法实现他们想要的这种调控特性。

为什么是齿轮簇?“可靠的齿轮啮合可以平稳地传递旋转和沉重的压缩载荷。”方鑫说,刚度梯度可以内置到单独的齿轮体中,也可以通过分层齿轮组件实现。齿轮组可以组装成单元组,但单元做恰当排列就可形成超材料。

从太极图中获取内部结构设计灵感 从太极图中获取内部结构设计灵感

既然齿轮被确定为可被利用的元件,那它的内部结构该如何设计?

超材料的可调性取决于其内置中空部分的形状。“想要实现可调但坚固的材料,需要确保在大作用力下的可调性和鲁棒可控性,同时避免调谐中塑性变形。”方鑫表示,在众多设计方案中,团队从太极图中获取灵感,最终设计了形似太极图的齿轮,其形状以螺旋方向为特征,可以提供平滑的变化和极性。

基于太极齿轮的机械超材料。

“太极图的灵感是从中国传统文化中获得的。当时我在用笔构思各种简单、大气又有用的形状,脑子里突然闪现《易经》中‘两仪生四象、四像生八卦’这句话,随之就想起了太极图。因为太极的核心思想就是‘变化’,而我们想要的材料特性也是‘变’”。方鑫说,“我们进而发现,引入太极理念后,就使我们设计的构型具有正极性和负极性,为我们提供了一个很好的设计维度。”

在此基础上,该团队使用紧密耦合的周期齿轮和两个格子框架(前和后)将齿轮排列成简单的图案,外部形成两个弹性臂,其径向厚度随旋转角度θ平滑变化。在压缩载荷作用下,臂部的变形以弯曲为主。

“任何两个啮合齿轮的自转方向是相反的。正面和背面太极图案的螺旋方向是相反的。因此,一对齿轮的啮合模式有两极。当图案的螺旋方向相反时,极性为正,反之则具有负极性。”方鑫说。

为了验证这一构想,团队采用投影显微立体光刻3D打印技术制作了5×6的太极齿轮组成的集成微型超材料。太极齿轮的直径和齿厚分别为3.6毫米和235?微米,最粗的臂为75微米。样品由杨氏模量为3.5GPa的光敏树脂制成。

“这种微型试件的等效模量Ey(θ)可以平滑地调整35倍(从8.3 MPa到295 MPa)。”方鑫说,这意味着即使是在微尺度上,基于齿轮的集成超材料也可以通过三维打印直接制造。这种集成制造的主要挑战是确保啮合齿不会融合在一起,但仍能有效地参与啮合。

旋转变速器行星齿轮即可“变身” 旋转变速器行星齿轮即可“变身”

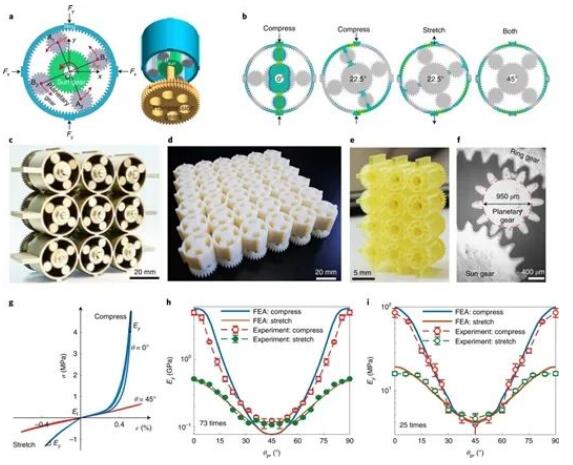

该团队设计的第一种超材料仅在压缩载荷下可调。“我们期望找到一种设计方法,使其压缩模量和拉伸模量均可调,同时保持结构完整性。”方鑫介绍,团队探索发现,这可以通过将行星齿轮系统组织为元胞来实现。团队使用行星齿轮簇创建了一个层次分明的超材料,其可调性来自元胞内齿轮的相对旋转。

“我们设计的行星齿轮超材料的变刚度来自于每个行星齿轮内部。齿轮环产生弹性弯曲变形,其内部的行星齿轮是齿环变形的支点,通过旋转行星齿轮改变齿轮环的位置就可以改变它的变形刚度,从而可以实现对超材料参数的调节。”方鑫说,对于组装的超材料,所有的太阳齿轮通过轴连接到传递转动的齿轮上,这些传动齿轮紧凑地耦合在一起。因此,只需要旋转其中的几个传动齿轮就可以实现对所有元素的重新配置和调节。

由行星齿轮系统组成的超材料。

“有趣的是,我们设计的超材料可在很大的压缩力下保持稳定,并在剪切时显示出较大的刚度。支撑稳定性的因素之一是一种齿轮组的自锁机制,另一因素则是轮齿的咬合力。”方鑫表示。

该团队提出了几个场景来展示齿轮基超材料的广泛应用潜力。“对于机器人,可调刚度腿/执行器能够提供高刚度以在行走时稳定支撑重物,低刚度以在跳跃或跑步时提供减震保护。航空发动机挂架系统中需要类似的可调刚度隔离器,以在不同飞行阶段保持最佳性能和效率。”温激鸿表示。

剪切作用下的坚韧或超软的超材料。

“人们还可以通过使用锥齿轮、将平面齿轮组装成分层结构或合成不同类型的齿轮来设想3D超材料,利用集成制造将这些可调特性连接起来,以生产坚固的多用途设备。以微型超材料为例,通过高分辨率和大规模的3D打印,基于齿轮的超材料的进一步小型化和延伸是可能的。” 方鑫说。

《自然》的审稿编辑认为,这种基于齿轮的力学超材料是使机器部件实现刚度可调的同时保持结构强稳定的可行途径。比如使机器人的结构变软或变硬来更好地适应跳跃和抓取物品等动作。

|