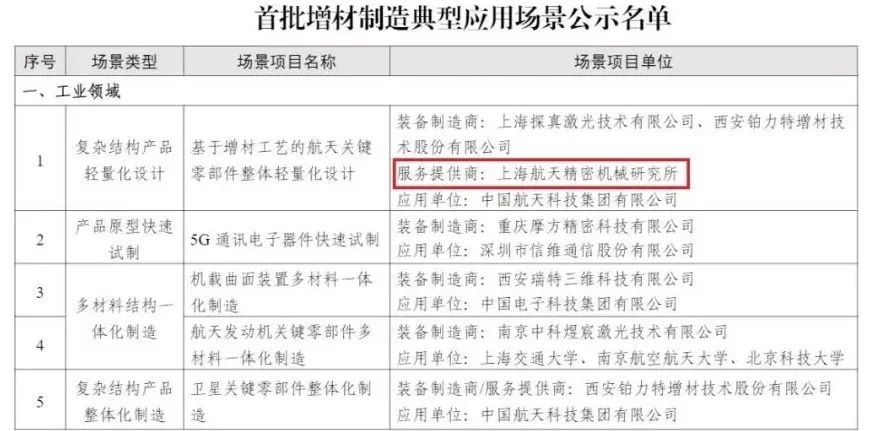

8月2日,国家工业和信息化部公布了首批36个增材制造典型应用场景名单,上海航天精密机械研究所申报的“基于增材工艺的航天关键零部件整体轻量化设计”成功入选。8月31日,3D打印技术参考注意到,上海航天对该项目进行了相关描述。

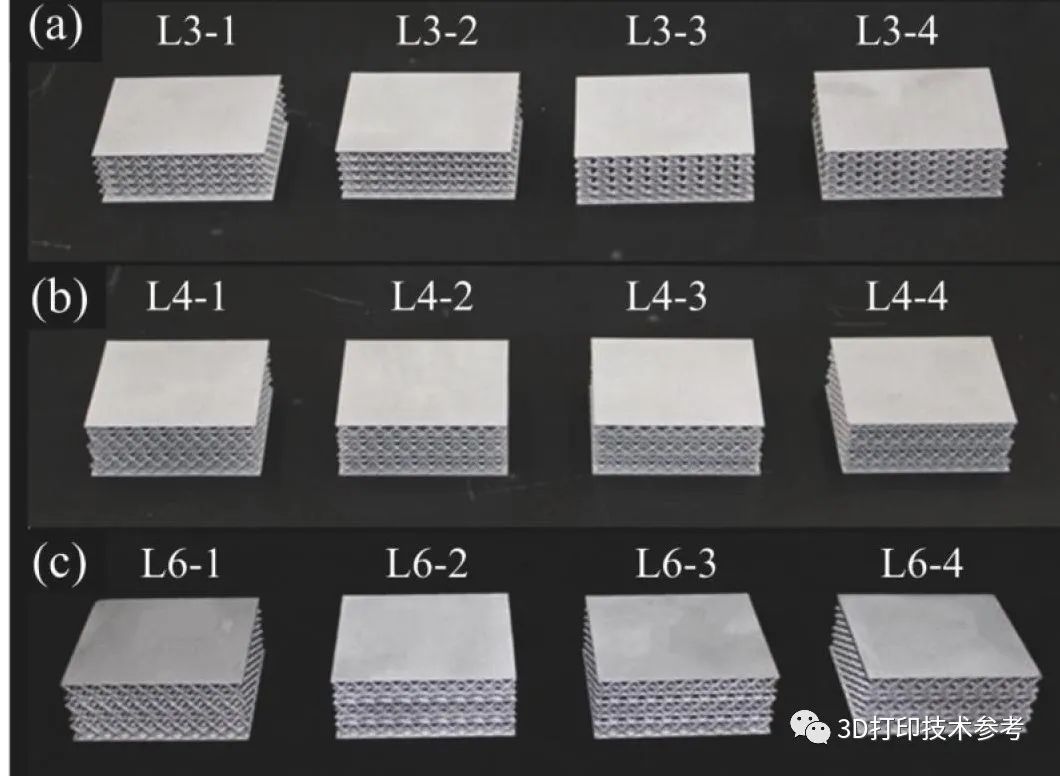

上海航天基于增材制造技术开发的轻量化点阵+蒙皮整体结构舵翼产品目前已在多个型号上应用,其较传统实心结构和骨架蒙皮结构舵翼可减重10%~60%,可自由调节优化舵翼的质心,提升产品综合性能,且制造工序简化,综合成本降低,是未来舵翼类产品轻量化重要方向之一。

3D打印的轻量化产品,来自上海航天

基于增材制造技术开发的拓扑轻量化支架产品,上海航天目前已在多个宇航型号上实现应用,已配套10余种型号。其较传统铸造和机加工制造支架可减重20%~50%,且制造工序简化,周期短,满足了型号短周期研制的快速响应制造需求,是航天支架类产品发展的必然趋势。

中国空间站上的蒙皮点阵技术应用

在航空航天领域,面向增材制造的结构拓扑优化方案不断被提出,并在航空器上的非主承力结构上得到应用。

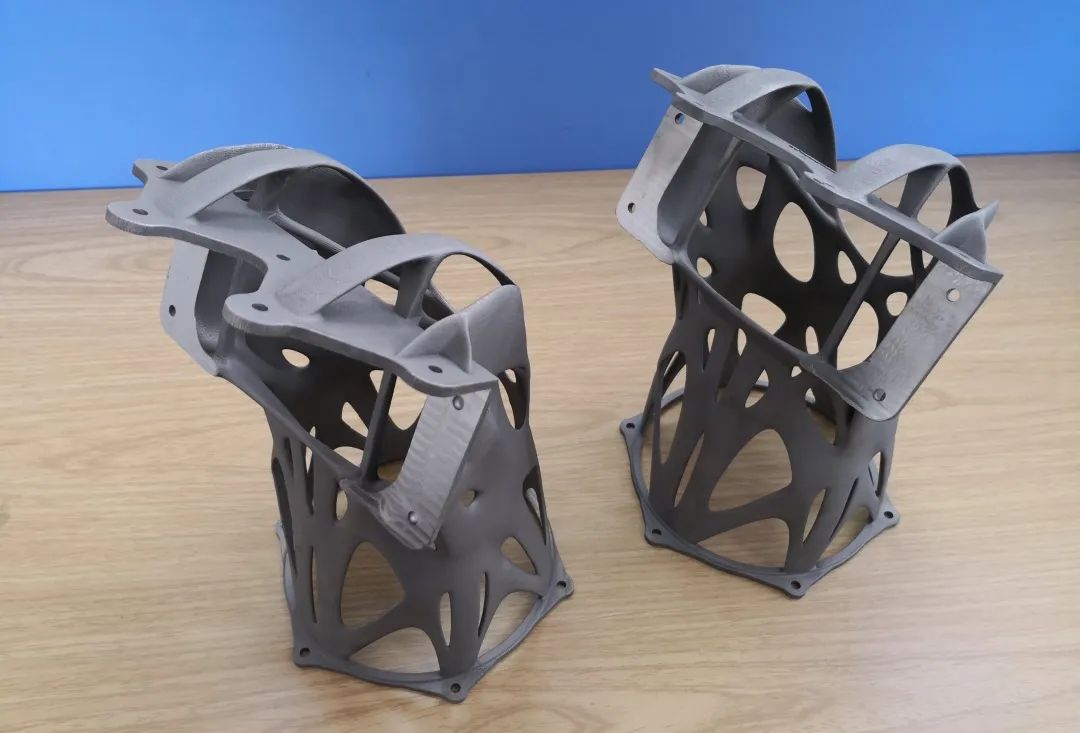

北京空间飞行器总体设计部在有关论文中指出,采用自支撑三维点阵结构设计方法,发展了基于蒙皮点阵一体化结构形式的移动可变形组件(MMC)拓扑优化方法,完成了面向增材制造的中国空间站某相机支撑结构的优化设计,该结构采用激光选区熔化成形(SLM)工艺制造,通过了力学试验考核,实现结构减重50%,基频提高35%,完成了基于MMC方法的蒙皮点阵一体化结构在我国载人航天领域的首次型号应用与在轨验证。

在最近的应用案例中,问天实验舱热控分系统使用了3D打印技术。航天五院研究团队指出,结构轻量化设计是空间站结构研制过程中始终坚持的设计思想,设计团队从结构参数优化、拓扑优化、轻型材料应用、3D打印工艺、多功能结构等多个方面开展减重工作。从直径4米的框体、壁板蒙皮、各类尺寸的支架,到蜂窝板里的一个金属埋件,对每一个零件进行减重设计,并提出了结构加工过程中的重量控制方法,将舱体结构成功瘦身,为其它设备和载荷提供了更多的搭载机会。

一体化支撑结构优化图(来源见文末)

除了问天实验舱,3D打印技术参考从中国空间技术研究院(航天五院)了解到,梦天舱的重要结构件导轨支架在研制过程中也采用了3D打印的薄壁蒙皮点阵结构。

3D打印技术参考还于北京空间飞行器总体设计部在《机械工程学报》发表的一篇论文了解到,航天五院设计的一种封闭蒙皮包裹三维点阵层级结构的设备支撑结构,比采用传统设计及制造方法的结构减重46.4%,实物已应用于某型号卫星载荷支撑任务。

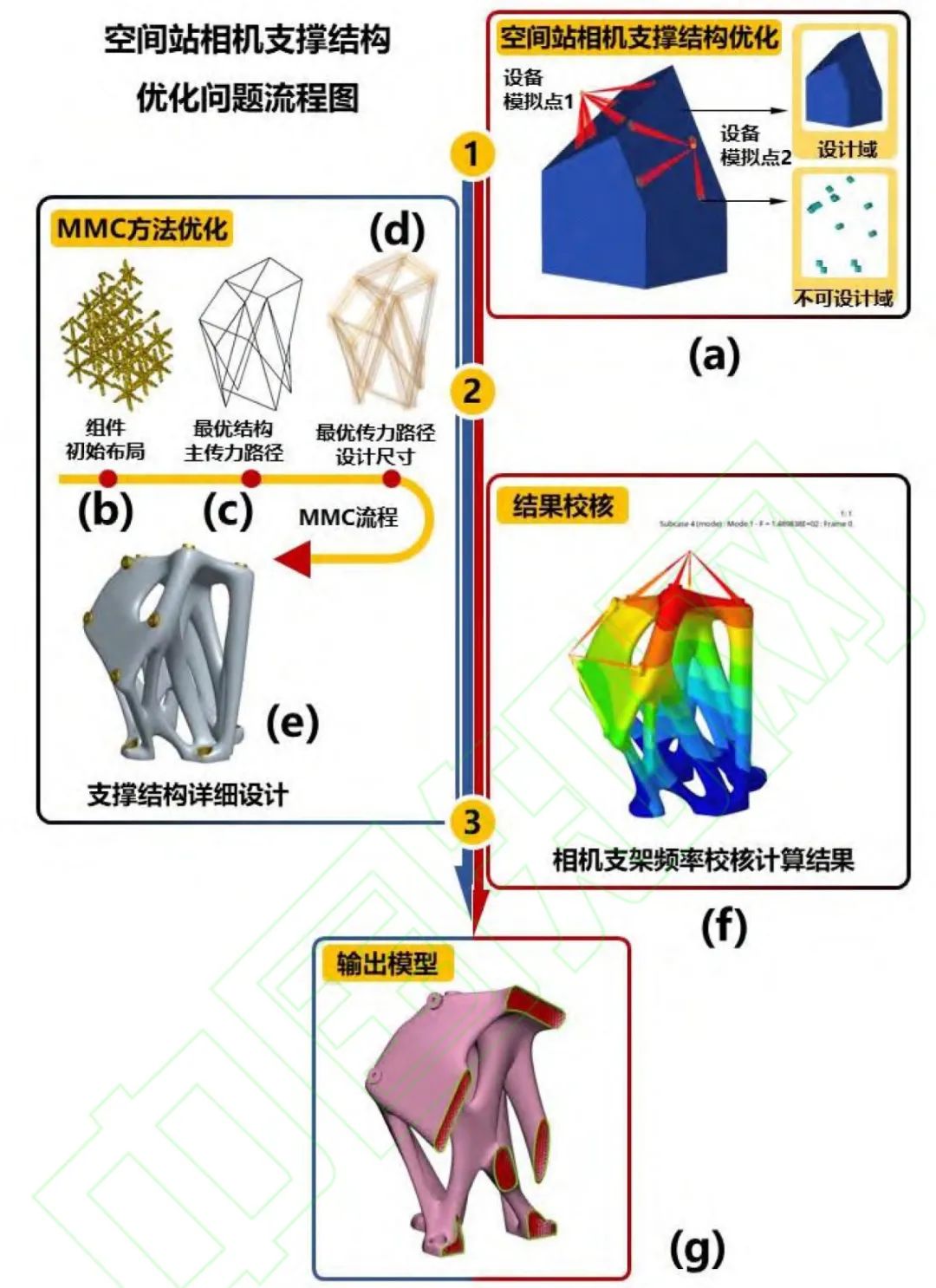

然而,通过3D打印技术制造的晶格单元在机械设计过程中很少考虑增材制造技术本身的约束,导致晶格结构的实际机械性能与设计性能之间存在显著差异。中国空间技术研究院、南京航空航天大学以及北京理工大学方岱宁院士团队合作开展了考虑增材制造几何约束的自支撑晶格单元创新设计策略研究,相关成果成功用于我国多个新型超轻航天器结构设计与制造。

增材制造支撑结构及其在空间站核心舱上的装配状态(来源见文末)

2019年,研制了国际首个增材制造全三维点阵整星结构,并随千乘一号卫星成功发射;2019年,将拓扑优化方法与细观点阵填充相结合,完成了中巴地球资源04A卫星、资源三号03卫星等航天器的关键设备支撑结构的优化设计与研制,实现了在多个型号航天器中的在轨应用;2020年,研制了基于增材制造三维点阵的相变储能装置结构,随天问一号火星探测器成功发射。

同年,我国新一代载人飞船实验船成功验证,试验船搭载了星驰恒动公司研制的60余件金属3D打印产品,涉及三维点阵类轻质材料结构产品。除此之外,月球及火星深空探测器的相变热控制器以及集热器框架也由薄壁和晶格填充结构组成。

由 SLM 制造的自支撑格层试样

封闭蒙皮包裹三维点阵的结构形式可以有效提高支架类结构的设计效率,在航天器结构轻量化方面具有推广应用前景。

超轻型金属晶格结构解决了深空探测器复杂结构的轻量化设计,实现了极其复杂结构的功能集成。这种外部蒙皮+内部三维点阵、变密度、内部含有流道等特殊复杂的构型,在突破瓶颈、减重/提升性能、缩短周期、降低成本等方面产生了较大的综合效益。

本文内容参考:1. 上海航天;2. 张啸雨,刘畅,施丽铭,蒋旭东,曾惠忠,周浩,郭旭.蒙皮点阵一体化支撑结构的移动可变形组件优化设计及空间站应用[J/OL].固体力学学报.https://doi.org/10.19636/j.cnki.cjsm42-1250/o3.2022.010

|